- マシナリーお役立ちNAVI

- 工作機械を学ぶ

切削加工の表面粗さの

悪化原因とは?対策方法を解説

公開日:2025.08.26

切削加工において、製品の品質を決定づける重要な要素の一つが「表面粗さ」です。図面で指定された表面粗さを満たせない、あるいは原因不明の表面粗さに悩まされている方も多いのではないでしょうか。

「送り速度を調整すればいいのは分かっているが、具体的にどうすれば良いのか」「工具を変えても改善しない」といった課題は、生産効率やコストに直結します。

本記事では、切削加工における表面粗さが悪化する主な原因を掘り下げ、工具選定や切削条件の見直しといった具体的な対策方法を分かりやすく解説します。

表面粗さの悪化要因

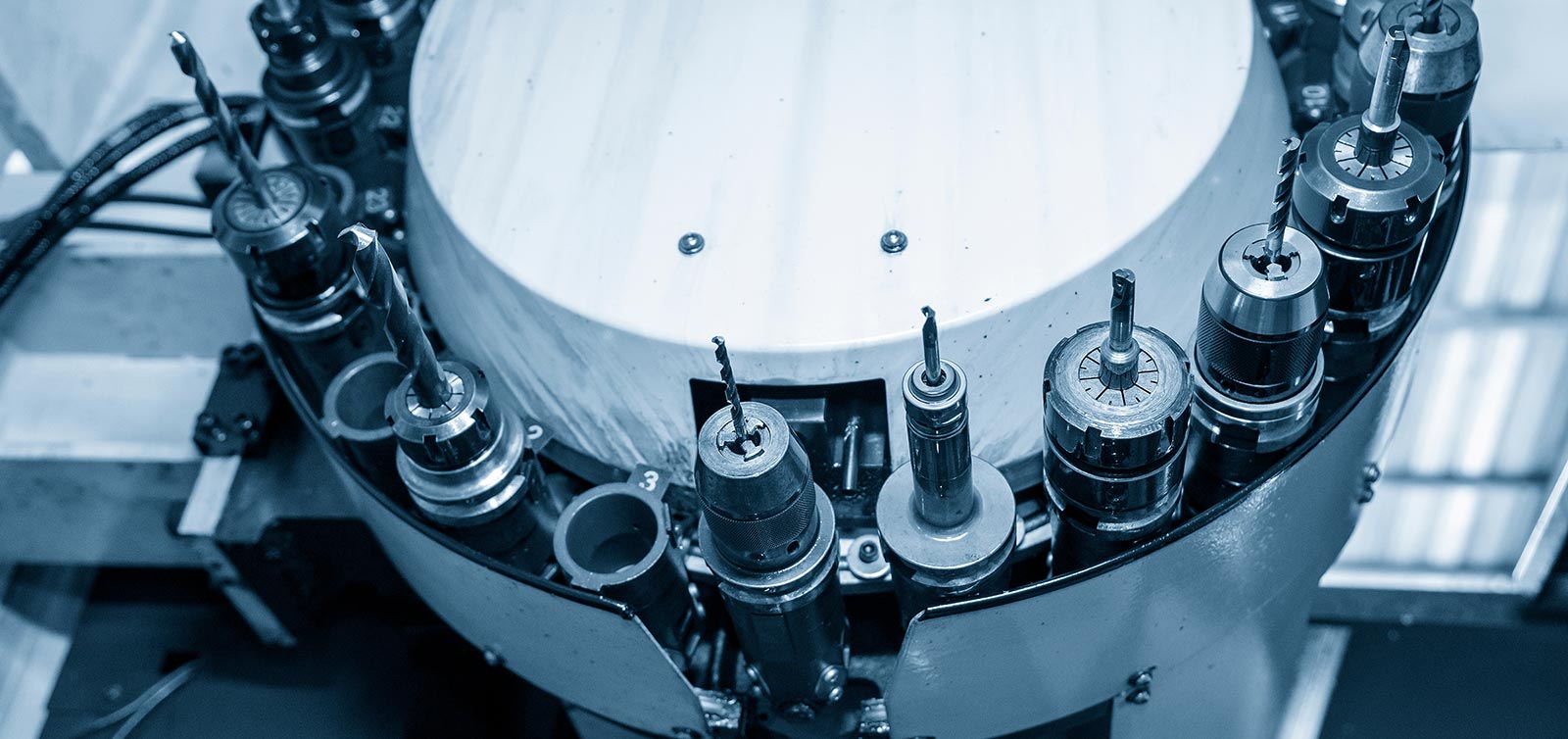

表面粗さとは、加工した製品の表面にある微細な凹凸のことを指します。この凹凸が大きくなる、つまり表面が荒れる主な原因は、主に「切削パラメーター」と「切削工具の摩耗」の2つに大別されます。

要因1:切削パラメーター

切削加工では、工具が回転または直進しながら材料を削り取ります。このとき工具の刃先が通過した軌跡として、理論上必ず微小な山の連なり(カスプハイト)が残ります。

カスプハイトの高さが理論的な表面粗さとなり、特に送り速度が速いほど山の間隔が広がり、凹凸が大きくなります。

例えば、ボールエンドミルの平面加工を送り速度2倍で行うと、理論上の表面粗さ(凹凸の高さ)は約4倍に悪化します。仕上げ加工で面品位を重視する場合は、送り速度を下げることが基本となります。

また、切込み深さが大きすぎる、あるいは工具の突き出し量が長すぎる場合、「ビビリ振動」と呼ばれる自励振動が発生しやすくなります。この振動が加工面に転写されることで、うろこ状の模様や周期的な凹凸が生じ、表面粗さが著しく悪化します。

要因2:切削工具の摩耗

新品の工具であっても、加工を進めるうちに刃先は必ず摩耗します。摩耗した工具は切れ味が低下し、加工面にさまざまな悪影響を及ぼします。

特にアルミニウムや軟鋼といった軟らかい材料を加工する際に問題となるのが「構成刃先」です。これは、加工中に発生する高い熱と圧力によって、削り取られた切り屑の一部が工具の刃先に溶着・堆積してしまう現象です。

この構成刃先は成長と剥離を繰り返し、その一部が剥がれて加工面に付着したり、加工面をえぐったりすることで、むしれや傷の原因となります。構成刃先は、切れ味そのものを不安定にするため、表面粗さを悪化させる非常に厄介な要因です。

構成刃先だけでなく、工具刃先の逃げ面摩耗や、すくい面摩耗(クレーター摩耗)が進行すると、切れ味が鈍くなります。その結果、切削抵抗が増加し、仕上げ面にむしれやバリが発生しやすくなり、表面粗さが悪化します。

表面粗さの悪化による課題

表面粗さが図面指示値よりも悪化すると、単に「見た目が悪い」だけでなく、製品の機能や信頼性に関わる重大な問題を引き起こします。

気密性・油密性が悪くなる

シリンダーやバルブの摺動面、フランジの合わせ面など、気密性や油密性が求められる部品において、表面の凹凸は致命的な欠陥となります。凹凸が大きいと部品同士の間に隙間ができ、オイル漏れやエア漏れを起こしてしまうからです。

また、摺動部では摩擦抵抗が増大し、部品の早期摩耗や焼き付きにつながる恐れもあります。

金属光沢が失われてしまう

製品の外観部品や装飾品において、美しい金属光沢は品質を左右する重要な要素です。

表面粗さが大きく凹凸が激しいと光が乱反射してしまい、本来の光沢が失われ、くすんだ印象を与えてしまいます。これは製品の付加価値を大きく損なう原因となります。

取り代が無く加工不良となる

表面が荒れている状態は、寸法が安定していない状態とも言えます。

特に寸法公差が厳しい部品では、表面の凹凸の「山」の部分で寸法を測定すると公差内に入っていても、「谷」の部分はすでに公差下限を下回っていることがあります。この場合、面をきれいにしようと追加工(再加工)を行うと、削るべき代(取り代)が残っておらず、部品そのものが寸法不足で不良品となってしまいます。

表面粗さの対策方法

表面粗さを改善するためには、「工具選定」と「切削条件」の両面からアプローチすることが効果的です。これらの対策を複合的に検討し、自社の加工環境に最適な条件を見つけることで品質と生産性との両立が可能となります。

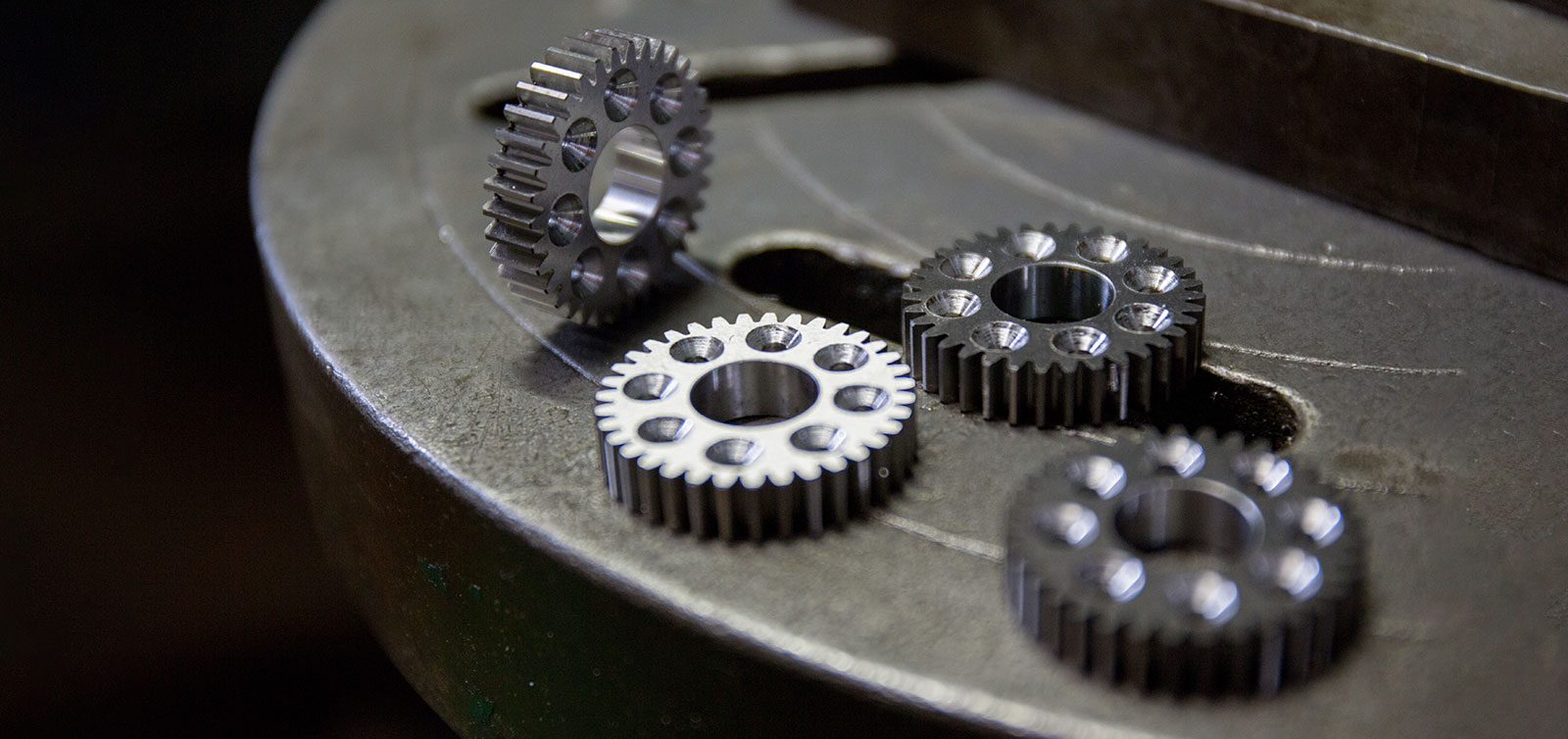

工具選定による対策

適切な工具を選ぶことで、表面粗さの問題を根本から解決できる場合があります。

コーティング工具を選ぶ

構成刃先の主な原因は、ワークと工具との溶着のしやすさです。これを防ぐために、表面に特殊な膜を施したコーティング工具が非常に有効です。

例えば、TiN(窒化チタン)やTiAlN(窒化チタンアルミ)といったコーティングは、工具表面の摩擦係数を低減し、耐溶着性を高めるため、構成刃先の発生を大幅に抑制できます。

すくい角が大きい工具を選定する

工具の「すくい角」が大きいほど、刃先の切れ味は鋭くなります。切れ味が良いと切削抵抗が減少し、切り屑がスムーズに排出されるため、構成刃先の発生やむしれを抑える効果があります。

アルミなどの軟質材には、すくい角の大きいシャープな刃先を持つ工具が適しています。

ワイパーインサートを選ぶ

仕上げ加工の生産性と面品位を劇的に向上させるのが「ワイパーインサート」です。

これは、通常のコーナRに加えて、微小で平坦な「ワイパー刃」を持つ特殊な形状のインサートです。このワイパー刃が、加工面を滑らかに拭うように作用するため、送り速度を早くしても、同等以上の良好な表面粗さを得ることができます。加工時間の大幅な短縮につながるため、コストダウンにも貢献します。

切削条件による対策

工具選定と併せて、切削条件による対策も不可欠です。

送り速度を下げる

最も基本的で確実な対策です。前述の通り、送り速度を遅くすると理論面粗さ(カスプハイト)が小さくなり、滑らかな面に仕上がります。

ただし、加工時間が長くなるというデメリットがあります。

回転数を増やす(切削速度を上げる)

切削速度を上げることで、構成刃先が発生しにくい加工領域に入ることがあります。

また、テーブル送り(mm/min)を一定に保ったまま回転数を上げることで、一刃あたりの送り量が減少し、結果的に表面粗さが向上します。

工具の刃数を増やす

同じテーブル送りでも、工具の刃数を増やすことで一刃あたりの送り量を下げることができます。これにより、加工時間を変えずに表面粗さを改善することが可能です。

切削点の冷却を行う

クーラントを適切に供給することで、切削点の温度上昇を抑え、構成刃先の発生を抑制します。

また、切り屑をスムーズに排出し、加工面への再付着を防ぐ効果もあります。

切削速度についてくわしく知りたい方はこちらの記事もご覧ください。

まとめ

切削加工における表面粗さの改善は、製品価値を高める上で避けては通れない課題です。その悪化要因は主に「切削パラメーターの不整合」と「工具摩耗」にあります。

対策としては、まず自社の加工で発生している表面粗さ悪化の原因を特定することが重要です。その上で、適切なコーティングや形状の工具を選定し、送り速度や回転数といった切削条件を最適化していくことが改善への近道となります。

今回ご紹介した対策を参考に、バランスを取りながら最適な切削条件を設定してみてください。

-

文:馬場絵美

1981年生まれ。2021年よりライター、Webディレクター。IT・行政・SDGs・動物関連など幅広いジャンルの記事を執筆。

-

編集:株式会社イージーゴー

WEBコンテンツ、紙媒体、動画等の企画制作を行う編集制作事務所です。ライターコミュニティ「ライター研究所」も運営しています。

https://eggo.jp/

- 加工の実力を知りたい

- SPEEDIOの加工の実力を知る

- ブラザーホーム

- 製品情報

- 工作機械

- マシナリーお役立ちNAVI

- 切削加工の表面粗さの悪化原因とは?対策方法を解説

![[新しいウィンドウ]](/-/media/cojp/product/machine/speedio-navi/img/articles/out-link.ashx)

Facebook

Facebook X

X LINE

LINE