- マシナリーお役立ちNAVI

- 工作機械を学ぶ

横形マシニングセンタの仕組みと

メリット、デメリット

性能・特長を徹底解説

公開日:2024.05.13

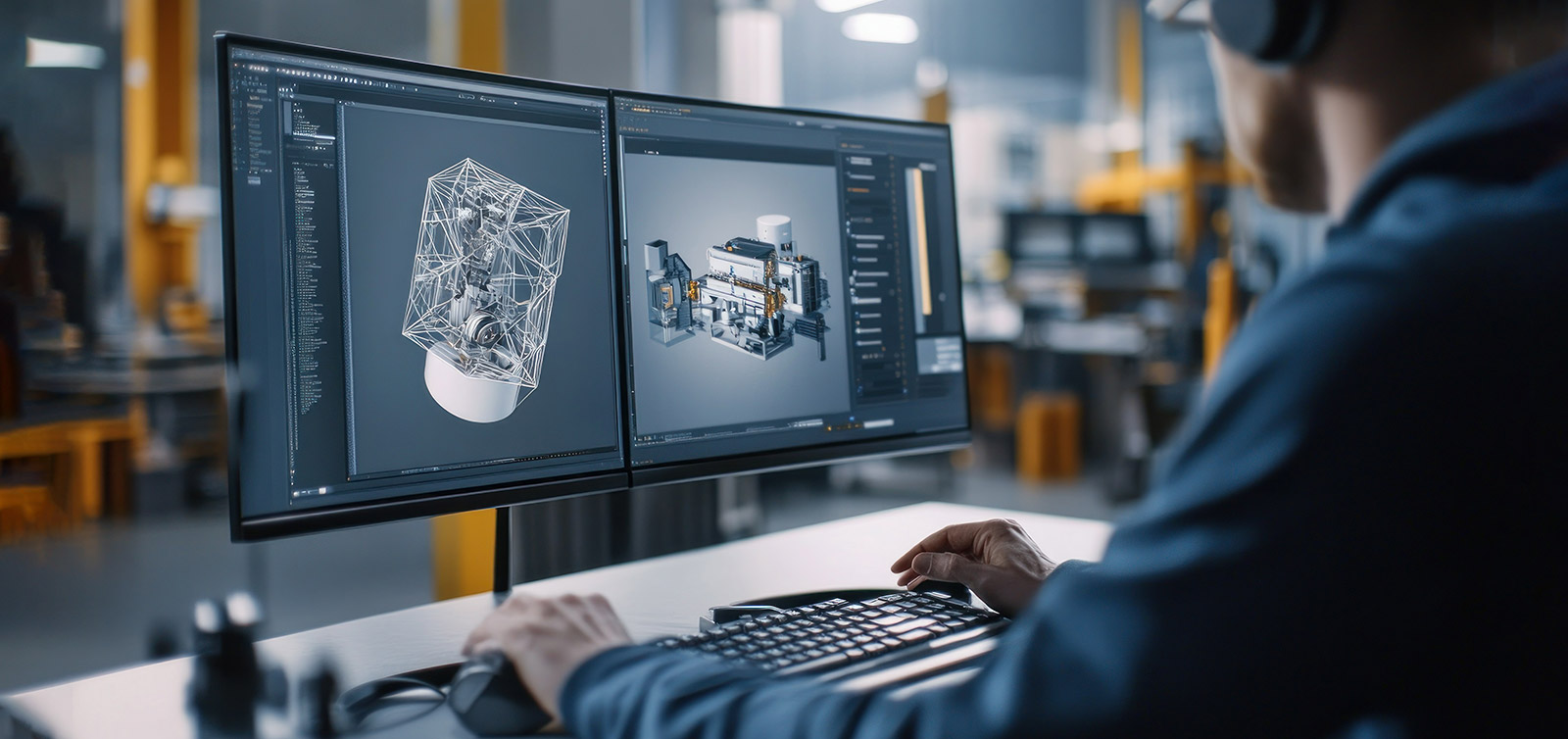

横形マシニングセンタは、横向きの工具主軸をもつマシニングセンタです。側面からワークを切削することができ、多様な加工手法を1台でまかなうことができます。複雑な工程でも一度プログラムを作成してしまえば作業を自動化できるため、導入することで生産性向上につながります。

この記事では、横形マシニングセンタについて詳しく解説します。機械の構造からマシニングセンタの歴史、横形マシニングセンタならではのメリットまでをまとめて紹介します。

目次

横形マシニングセンタとは?

その仕組み

マシニングセンタとはフライス盤をベースにした工作機械のことで、軽工業から重工業まで幅広い分野で使われています。構造によっていくつかのタイプに分けられますが、横形マシニングセンタはそのなかでも「地面に対して水平方向の工具軸をもつマシニングセンタ」です。まずは、横形マシニングセンタの基礎知識を紹介します。

横形マシニングセンタはどういうものか?

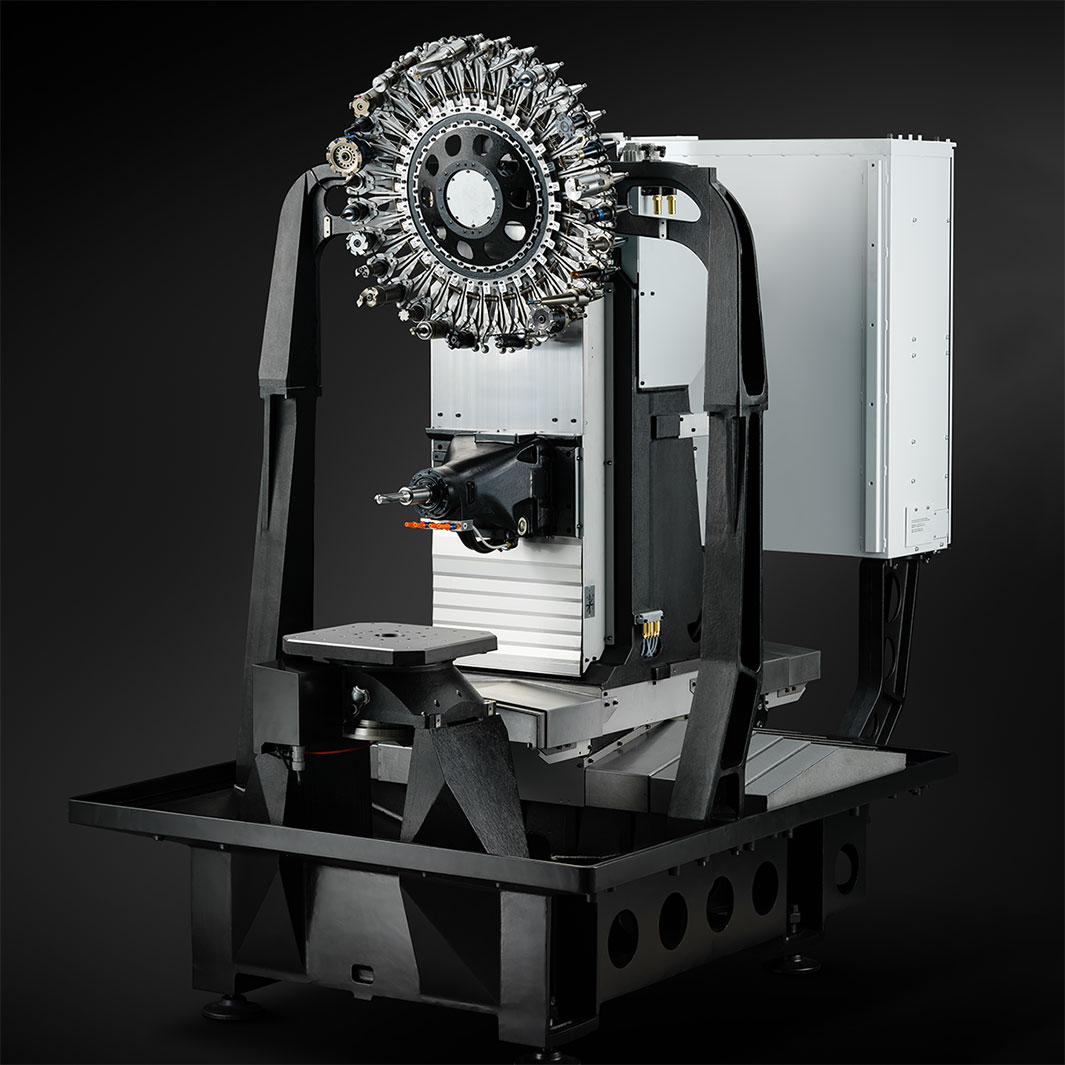

横形マシニングセンタは主に金属製品の加工に用いられる工作機械で、工具主軸が水平方向に配置されているのが特徴です。フライス盤をベースとしているため、回転する工具がワークを任意の形状に削っていきます。手作業で扱う「汎用フライス盤」とは異なり、コンピュータ制御(NC制御)や自動工具交換装置(ATC)などの機能をもち、切削を効率的に行うことが可能です。

なお、横形マシニングセンタは以下のような部位で構成されています。

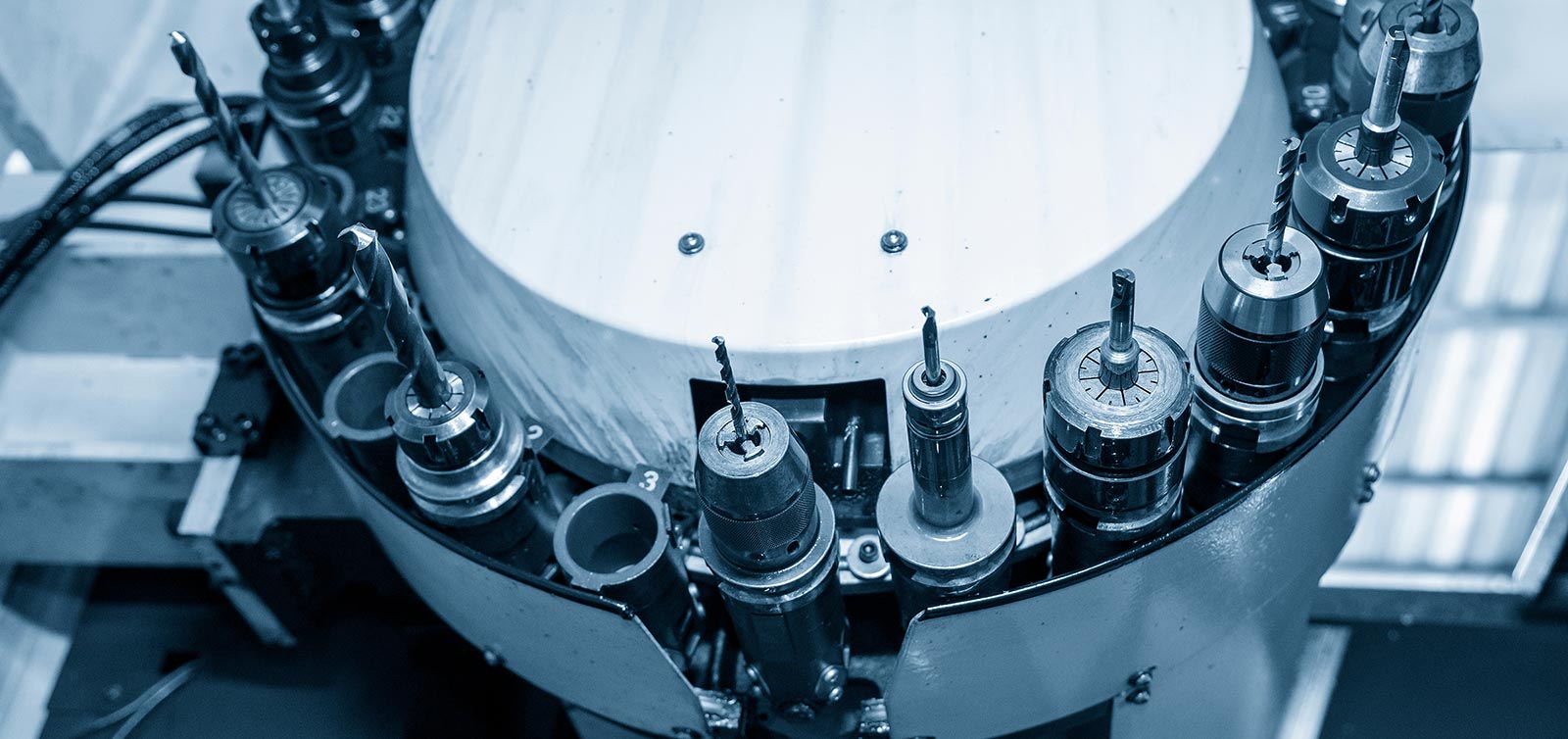

- 工具マガジン

複数の切削工具を収納し、プログラムの指示に応じて工具を自動交換する部分

- 主軸

切削工具を取り付ける部分で、加工時には高速回転して切削を行う

- テーブル

ワークを固定する部分で、必要に応じて位置の調整が行われる

- ベッド

マシニングセンタの基盤となり、加工時に生じる振動やブレを抑える役割を担う

- コラム

主軸や工具マガジンを支える柱となる部分で、地面に対して垂直方向に伸びる

横形コンパクトマシニングセンタが開発された背景

マシニングセンタは、1960年ごろのアメリカで誕生しました。カーネイ&トレッカー社(Kerny&Trecker Co.)によって開発された「ミルウォーキーマチックⅡ」がマシニングセンタの起源とされ、これは水平な主軸をもつ横形マシニングセンタでした。それ以前もNC制御の工作機械は存在していましたが、ミルウォーキーマチックⅡには30本のツールマガジンが搭載され、工具を自動交換できる点がとても画期的であったとされています。

一方、日本でもマシニングセンタの開発が行われるようになります。1964年日立製作所が製造した工具25本を格納できる工作機械が日本におけるマシニングセンタの始まりとされます。高度成長期には、工業化の波に乗り国内メーカーがこぞってマシニングセンタの開発に注力します。工具交換のスピードや加工精度も上がっていき、日本は工作機械大国へと成長していき、1982年には工作機械生産額でアメリカを抜いて世界一になりました。

機械統計年報によれば、1985年のマシニングセンタの生産台数は約13,000台でしたが、平成以降も堅調に増加し、2020年には2万台に迫る生産台数となっています。

また、近年はマシニングセンタの小型化も進んでいます。大量生産・大量消費の時代から多品種少量生産へとマーケットが変化し、省スペース・高精度・高生産性が実現できるモデルが主流となっています。

他マシニングセンタとの違い

マシニングセンタは、その配置と構造によって様々なタイプに分類されます。横形、立形、門形、それぞれどのように違うのでしょうか。それぞれの特徴を見ていきましょう。

立形マシニングセンタとの違いは?

立形マシニングセンタは、主軸と工具が垂直に配置されているマシニングセンタです。工具がワークの上方に位置するため、ワークの上面を切削するのに適しています。横形や門形などのマシニングセンタよりも生産量が多く、中小企業から大企業まで幅広く普及しています。

なお、立形マシニングセンタは一般的に「ワークのセッティングがしやすい」とされる一方、「切りくずがたまりやすい」という特徴をもちます。

門形マシニングセンタとの違いは?

門形マシニングセンタはその名の通り、門(ゲート)のような見た目をしたマシニングセンタです。大型で重量のあるワーク加工に適しており、機械の大きさによっても異なりますが10mを超える製品の加工が行えるタイプもあります。鉄道や船舶、コンベア、橋梁部品、リフト装置をはじめ、大規模な製品の製造に用いられます。

横形マシニングセンタのメリット

続いて、横形マシニングセンタのメリットを紹介します。汎用フライス盤や立形マシニングセンタと比較して、どのような利点があるのでしょうか。

生産性向上が望める

横形マシニングセンタは工具の自動交換とNC制御が可能なため、作業の自動化を進められます。一度プログラムを作成してしまえば、あとは切削作業・工具付け替えを自動的に行ってくれるため、作業時間の短縮と連続生産が可能です。

また、マシニングセンタはマイクロメートルの精度で軸の位置決めができるので、品質向上にもつながります。

作業者の安全性向上につながる

汎用工作機械は一般的に安全カバーがなく、ワークと工具がむき出しの状態で加工が行われます。一方、マシニングセンタでは、主軸やテーブルがフルカバーで覆われています。怪我や事故のリスクはゼロではありませんが、正しく使用すればマシニングセンタは作業者の安全性向上につながります。

高さのあるワークや多面加工に

対応できる

横形マシニングセンタはテーブル上方のスペースが広いタイプが多く、高さのあるワーク加工に向いています。また、テーブルを回転させることで、ワークの着脱なしで側面全体を加工できます。

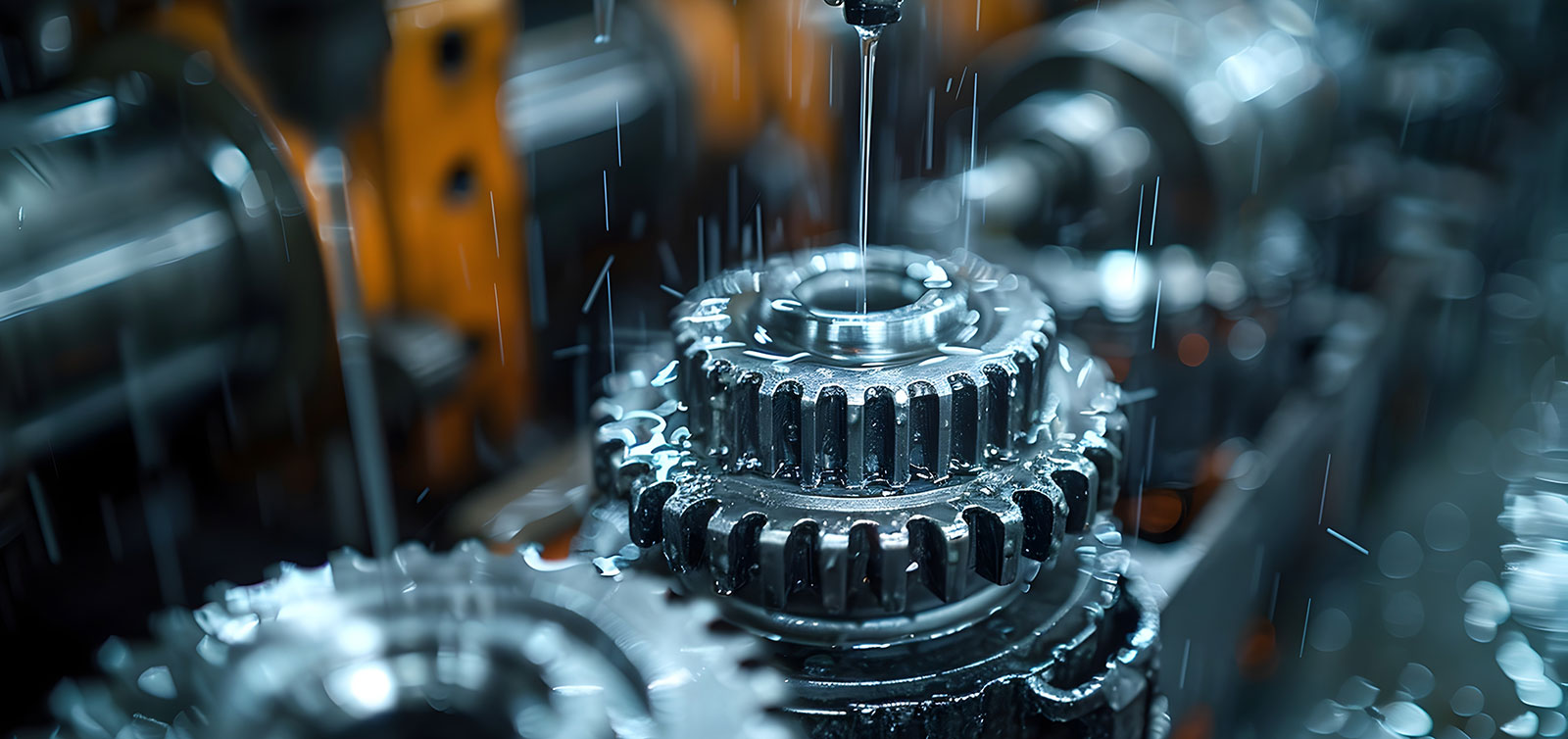

切屑除去能力が高い

ワークに対して水平方向に加工を行うという性質上、横形マシニングセンタでは切りくずが落下しやすくなります。切りくずが自然と除去されるため、切削領域がクリアに保たれ、結果として加工精度が低下しにくくなります。

横形マシニングセンタの

デメリット

横形マシニングセンタは多くのメリットをもつ一方で、いくつかのデメリットも存在します。横形マシニングセンタの導入を検討する際には、次に紹介する特徴を事前に理解しておきましょう。

床面積が大きい

横形マシニングセンタは、立形マシニングセンタよりも底面面積が広い傾向にあります。工場内のスペースに見合わないサイズのマシニングセンタを導入すると、作業エリアが圧迫されてしまうかもしれません。新たな設備の導入を検討する際には、工場のスペースと相談しながら最適な機械サイズを検討することが大切です。

近年はコンパクトな横形マシニングセンタも増えてきています。例えば、ブラザー工業のH550Xd1は幅1557mm×奥行き2990mmで設置可能です。一般的な横形マシニングセンタと比較して省スペースで導入ができます。

立形に比べると構造が複雑

横形マシニングセンタは、立形マシニングセンタに比べると複雑な構造であるのも特徴です。プログラム作成やメンテナンスなどの難易度は、一般的に立形マシニングセンタより高くなります。ただその反面、横形マシニングセンタでできる作業は多岐にわたるため、使い方次第で外注製品の内製化や新規案件の受注につながります。

横形マシニングセンタの軸性能

横形マシニングセンタにおいても、ツールシャンクのサイズに応じて「30番」「40番」「50番」などの種類に分けられます。

| 呼び番号 | 基準寸法ΦD (シャンクの一番太い 部分の直径) |

|---|---|

| BT30(30番) | 31.75mm |

| BT40(40番) | 44.45mm |

| BT50(50番) | 69.85mm |

これ以外にもBT55やBT60などの種類もありますが、横形マシニングセンタにおいては30~50番が主流です。ここではそれぞれの型の特徴を解説していきます。なお、BTとは「ボトルグリップテーパ」の規格名で、主軸とツールをつなぐアダプタ部分のことを指します。

30番

30番の横形マシニングセンタは、シャンクの直径が31.75mmのマシニングセンタです。小型から中型の部品加工に適しており、工作機械自体のサイズも比較的コンパクトです。一般的に小型マシニングセンタといえば30番を指し、自動車部品や小型電子部品など幅広い金属製品の製造に使われています。

40番

40番はシャンク直径が44.45mmのマシニングセンタです。汎用性が高く、30番よりも高い切削力をもつモデルも多いです。ただ、30番と比べると本体価格の相場は高めで、サイズも30番より大きなものになります。

50番

50番の横形マシニングセンタは剛性に長け、特に大型の部品や重い材料の加工に適しています。テーブルサイズが500mmを超えるものもあり、30番・40番よりも重量のあるワークを加工できます。

ブラザーの高生産性横形マシニングセンタ「H550Xd1」とは?

ブラザー工業の「H550Xd1」は、30番横形マシニングセンタです。コンパクトなボディでありながら、40番に匹敵する高い切削能力を有するのが特徴です。H550Xd1をはじめとするブラザー工業のSPEEDIOシリーズは環境性能にも優れており、一般的な40番マシニングセンタと比較すると大幅に消費電力を抑えられます。

開発コンセプト

近年、「カーボンニュートラルへの対応」が製造業界でも求められています。製造過程で排出されるCO2の削減、消費電力の低減など、持続可能な生産体制の構築は製造業者にとって重要な経営課題のひとつになっています。

さらに、自動車産業においてEV化の流れが加速したことで、工作機械のニーズも大きく変化しています。特に、エンジン車よりもEV車の部品は構造が複雑なため、複数の工程を1台に集約できる横形マシニングセンタの需要が高まっています。

そして、そのような背景から開発されたのが「H550Xd1」です。コンパクトなボディながらも中大型多面加工ワークに対応できることから、生産性向上や自動化に取り組む企業で導入が進んでいます。

多彩な本体性能

H550Xd1は、ローラーギヤカム機構を採用した「B軸テーブル」を標準搭載しています。旋回速度は100min-1と高速で、テーブルサイズは400mm×400mm。重量のあるワーク(最大300kgまで加工可能)にも対応し、治具エリアも⌀600mm×580mmと広くとられています。

機械本体のサイズは、幅1557mm、奥行き2990mm。一般的な40番横形マシニングセンタと比べ、設置スペースを約20%削減できます。自動工具交換装置(ATC)では30本のマガジンを搭載し、最大工具長250mm、最大工具径125mmまで取り付け可能です。

高生産性の追求

高いパフォーマンスを発揮するため、H550Xd1は主軸高速回転や工具交換の最適化機能、イナーシャ推定機能などを搭載しています。主軸の起動/停止時間は0.15秒以下に抑えられており、切削ツール交換は1.1秒で完了します。イナーシャ推定機能では、B軸テーブルに装着する治具に応じてイナーシャを自動で割り出すことができます。

CNC制御

日々の業務で使う機械だからこそ、「使いやすさ」「作業のしやすさ」にもこだわっています。ホーム画面のディスプレイでは、プログラムや工具寿命などが一覧表示され、必要な情報にワンタッチでアクセスできます。さらに、実績確認や消費電力を見える化できる「サポートアプリ」は、サイクルタイム短縮や電力削減など生産性向上のための施策立案に役立ちます。

安全生産の実現

安全生産の観点では、高い切粉排出性、ATC監視機能、加工負荷監視機能などの特徴があります。加工不良が発生しにくい構造となっており、たとえ不具合が生じた場合でも早期発見につながる機能を備えています。工作機械のラインストップは、生産利益に直接影響します。H550Xd1では、稼働停止のリスクを最大限抑えるための工夫がされています。

製品ページ

まずはその目で確かめて

ブラザー工業では、東京や大阪、愛知などの各都市でショールームを構えています。最新の機械を実際に見て触れることができ、製造に関するお悩みや課題などのご相談も承っています。切削加工の自動化をしたい、新たな工作機械の導入を検討しているという企業様は、ぜひお気軽にご利用ください。

-

文:小林悠樹

1988年生まれ。一橋大学卒業後、食品メーカーへ入社。営業職を経験したのち、2017年にフリーライターへ転身。企業への取材記事、通信大手のオウンドメディアなどをはじめ、幅広いコンテンツを手がけています。

-

編集:株式会社イージーゴー

WEBコンテンツ、紙媒体、動画等の企画制作を行う編集制作事務所です。ライターコミュニティ「ライター研究所」も運営しています。

https://eggo.jp/

- 加工の実力を知りたい

- SPEEDIOの加工の実力を知る

- ブラザーホーム

- 製品情報

- 工作機械

- マシナリーお役立ちNAVI

- 横形マシニングセンタの特徴を解説

![[新しいウィンドウ]](/-/media/cojp/product/machine/speedio-navi/img/articles/out-link.ashx)

Facebook

Facebook X

X LINE

LINE