- マシナリーお役立ちNAVI

- 工作機械を学ぶ

ダイカスト部品の作成工程解説!

注意すべきポイントは?

公開日:2024.11.26

鋳造技術の一つであるダイカスティング技術は、さまざまな製品の部品製造に活用されています。人々の生活に欠かせない部品をつくるダイカスティングは、どのようにして行われるのでしょうか。本記事では、ダイカスト部品の作成工程や作成時の作成の際の注意点などについて解説します。

さまざまな製品に用いられているダイカスト部品

アルミニウムや亜鉛などの非鉄金属を溶かして金型で成型するダイカスティング技術では、複雑な三次元形状の部品の大量生産が可能です。そのため、さまざまな製品にダイカスト部品が用いられています。

中でも自動車関連が多く、シリンダーブロックやオイルパン、トランスミッションケースなど、さまざまな部位でダイカスト部品が使用されています。そのほか、ヘッドセットやスマートウォッチ、テレビ、タブレット、プリンター、洗濯機や冷蔵庫など、業務や家庭で使用される製品にもダイカスト部品が用いられています。

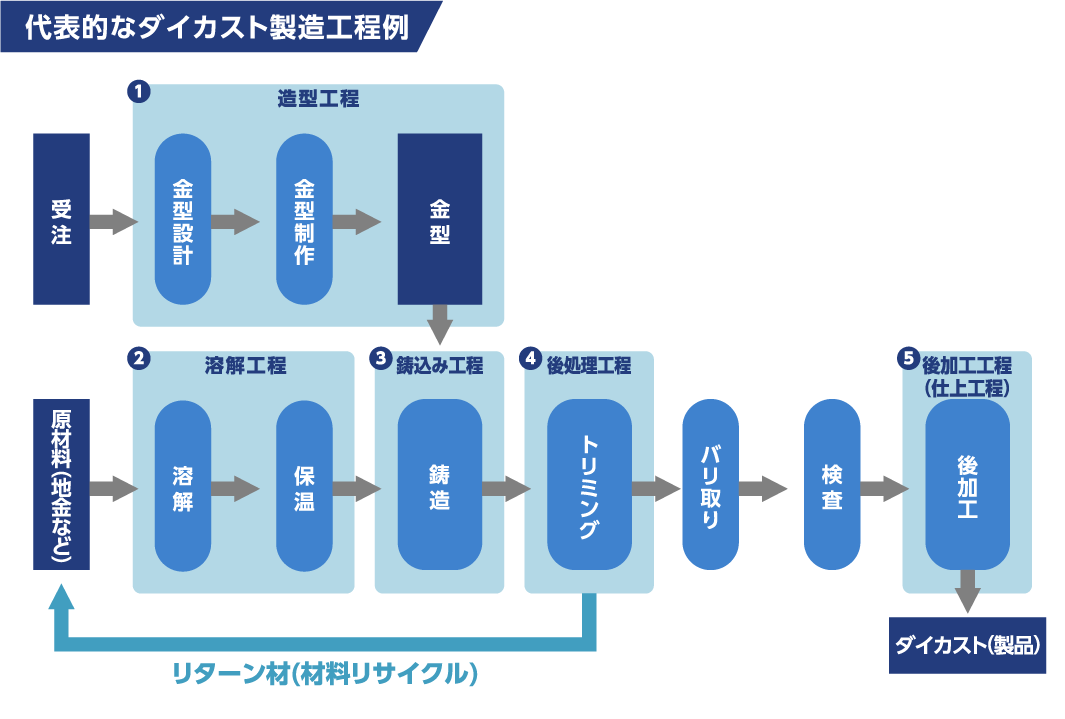

ダイカスト部品の作成工程

さまざまな製品の部品に利用されているダイカスト部品は、どのように作成していくのでしょうか。ダイカスト部品をつくるためには、金型が必要です。受注後にまずは金型の設計と制作を行い、金型を完成させます。

実際にダイカスト部品を作る段階では、原材料の調達、溶解、ダイカストマシンによる鋳造、トリミング、バリ取り、検査ののちに後加工をしてダイカスト製品が完成します。

トリミングとは、鋳造品の製品部分ではない部分を除去する作業で、トリミング用のプレス機などを用いて行うほか、手作業で行うこともあります。バリ取りは、金型の合わせ面などに発生する「鋳バリ」を除去する作業です。バリ取りは、意図しない突起などを取り除き、製品表面を仕上げるために行います。

なお、トリミングで除去された材料は、リターン材として再び原材料に利用されます。ダイカスト部品の作成工程について、詳しくは次項から解説します。

1. 造型工程

造型工程とは、金型を製作する工程です。金型は、鋳造したダイカスト部品を取り出せるように、少なくとも2つの部品で作られます。2つの部品はそれぞれ固定型、可動型と呼ばれ、固定型はダイカストマシンの固定盤に、可動型は可動盤に取り付けられます。

2. 溶解工程

溶解工程とは、部品を作るための金属を溶かし、液体状態にする工程のことです。液体状態になった金属は「溶湯」と呼ばれます。溶かし流し込む金属には、インゴットだけでなく、スクラップ材や以前の鋳造で利用し戻ってきたリターン材が用いられます。

溶解は電気炉で行い、溶解時には不純物の除去なども行います。温度の上昇に伴い表面に浮かび上がる不純物を除去することで、純度があがります。溶解後は、溶湯の温度管理が重要です。冷えて固まってしまわないように、液体の状態を保てるよう温度管理を行います。

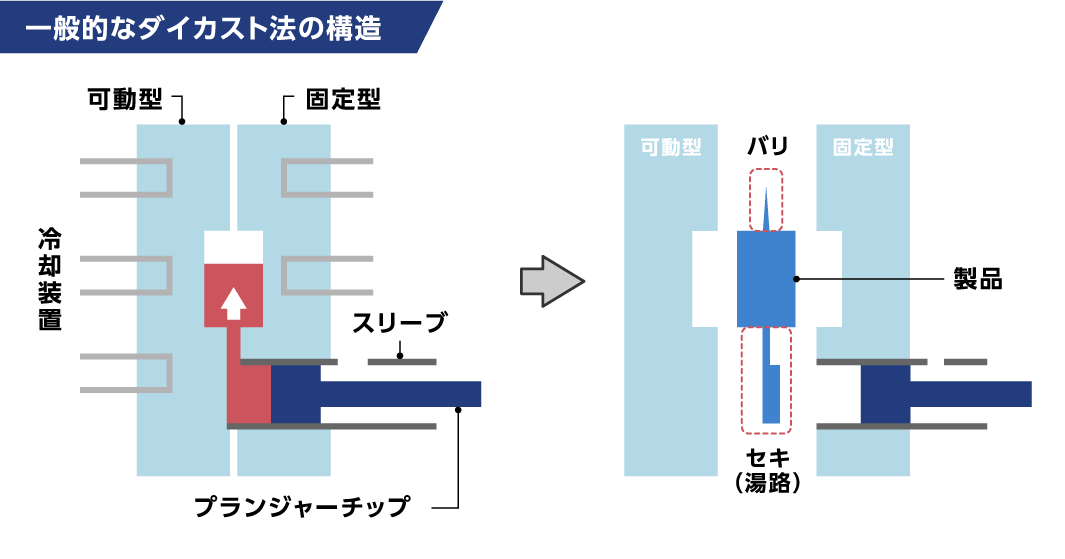

3. 鋳込み工程

※上記はイメージ図で実際の製品とは異なります。

鋳込み工程は、鋳型に溶湯を流し込む工程です。寸法精度の高い製品をつくるためには、溶湯を入れるスピードや温度を管理する必要があります。鋳込み作業がうまくいかないと、鋳物が欠落することがあるためです。例えば、溶湯が鋳型にしっかりと入らず鋳物が欠落する「湯回り不良」があります。

4. 後処理工程

後処理工程とは、鋳物が完成し、製品を取り出した後に行う工程のことです。取り出した鋳物には不要部分やバリが付着しているため、トリミングやバリ取りを行う必要があります。ダイカスト部品では、型合わせの不具合によるバリや、金型から製品を離型する際のかじりによるバリなどが発生します。

また、製造する部品の構造によってもバリが発生しやすくなる点に注意が必要です。比較的単純な形状の製品の場合、トリミング工程でバリ取りを行えるものもあります。しかし、複雑な形状をしている場合にはバリ取りを複数の工程で行わなければならないことも少なくありません。

ここで生じた不要部分は再利用され、製品づくりに活用されます。

5. 後加工工程

この工程では、鋳造後に穴あけ加工やネジ切り加工を行うことがあるほか、寸法精度や面粗度を向上させるために、旋盤やフライス盤、研削盤などで機械加工を行うことがあります。

ダイカスト部品のバリ取り方法

前述したように、ダイカスト部品製造においてはバリ取りが必要です。

バリによる影響

ダイカスト部品にバリが残っていると、隣接する部品に干渉したり、性能が低下したりする可能性があります。また、バリの落下や作業員のケガなどが発生するリスクにもなりえます。

そのため、ダイカスト部品では主に手工具やプレス機、機械を用いたバリ取りが行われます。

手工具を使ったバリ取り

手加工では、エアーヤスリと呼ばれる空圧工具を用いたバリ取りを行いますが、手作業のため作業員の熟練度などにより完成度にバラつきが生じることもあります。手加工によるバリ取りは、小ロット品で用いられることが多い手法です。

プレス機を使ったバリ取り

プレス機とプレス金型を用いた方法では、トリミングとバリ取りを同時に行えます。しかし、ダイカスト部品に合わせたプレス金型が必要になるため、金型製作にコストがかかるという特徴があります。

機械を使ったバリ取り

機械によるバリ取りは、製品の精度向上などを理由に行う機械加工と同時にバリ取りを行う方法です。

ダイカスト部品製造時の注意点

ダイカスト部品を製造する際には、いくつか注意したい点があります。

予定通りの材料になっているか

ダイカスト部品を作成する際には、品質管理が重要です。目的とする部品をつくるために、必要な機械的性質を持った材料になるよう、組織観察などを行い、指定通りの材料になっているかを確認します。組織観察は、サンプルを切断して表面を磨き、目視や顕微鏡などで行います。

原材料や添加物の配合や鋳造条件などを調整し、指定通りの材料を作っていきます。

鋳巣ができていないか

鋳造で発生するガスや空気の巻き込みによる空孔(鋳巣)ができてないかのチェックも重要です。鋳巣は強度の低下や気密性の低下を招きます。サンプルを切断して表面をきれいに仕上げ、鋳巣の有無を確認しましょう。

割れが発生していないか

ダイカスト部品では、納品後に「割れ」が発生してしまうこともあります。割れの原因は、鋳造時の凝縮などによって内部に残留した応力です。割れは鋳造後、しばらく時間が経過した後に発生することもあるため、鋳造後すぐだけでなく、出荷検査時にもチェックが必要です。

湯回り不良が起きていないか

溶けた材料が型の中に充満しきらず、欠けや薄肉が発生する「湯回り不良」が起きていないかも確認します。薄肉部や角の湯回り状態を目視で確認するほか、鋳造後の部品を切断してしわの有無などをチェックしましょう。

寸法形状不良になっていないか

比較的寸法精度の高いダイカスティングでも、寸法形状が不良になるケースもあるため注意が必要です。金型は収縮や変形を見込んで製造します。しかし、見込み量の誤りや型の寸法不良などが原因で精度が出ないことがあります。

既定の強度を満たしているか

溶けた材料が固まるまでの冷却スピードや、冷却のムラによって組織の状態が変わってしまい、強度が低下することがあります。強度の低下は鋳巣や湯回り不良でも発生するため、いくつかサンプルを取り出して引張試験を実施し、既定の強度を満たしているかを確認することが大切です。

これら品質管理においては、鋳造した部品を一度破壊する必要があるため、あらかじめサンプル分として余分に部品を作成する必要があります。

ダイカスト部品の完成には後加工が必要

ダイカスティング技術を用いることで、さまざまな形状の部品をつくれます。ダイカスト部品を出荷するためには、精度向上やバリ取りなどのための後加工が必要です。複雑な形状の部品の場合には、受注から出荷までには多くの工程を要することもあります。

また、ダイカスト部品の作成には、鋳巣や割れ、強度の確認など多項目にわたる品質管理が必要です。ダイカスト部品の作成やダイカスト部品のバリ取りの受託を考えている企業は、ダイカスト部品製造時の注意点を踏まえつつ、検査や管理の体制を整える必要があるでしょう。

-

文:髙橋みゆき

1983年生まれ。2016年よりライター・編集者。各種民間保険、介護、医療、ITなど幅広いジャンルの記事を企画・執筆。

-

編集:株式会社イージーゴー

WEBコンテンツ、紙媒体、動画等の企画制作を行う編集制作事務所です。ライターコミュニティ「ライター研究所」も運営しています。

https://eggo.jp/

- 加工の実力を知りたい

- SPEEDIOの加工の実力を知る

- ブラザーホーム

- 製品情報

- 工作機械

- マシナリーお役立ちNAVI

- ダイカスト部品の作成工程解説

![[新しいウィンドウ]](/-/media/cojp/product/machine/speedio-navi/img/articles/out-link.ashx)

Facebook

Facebook X

X LINE

LINE