- マシナリーお役立ちNAVI

- 工作機械を学ぶ

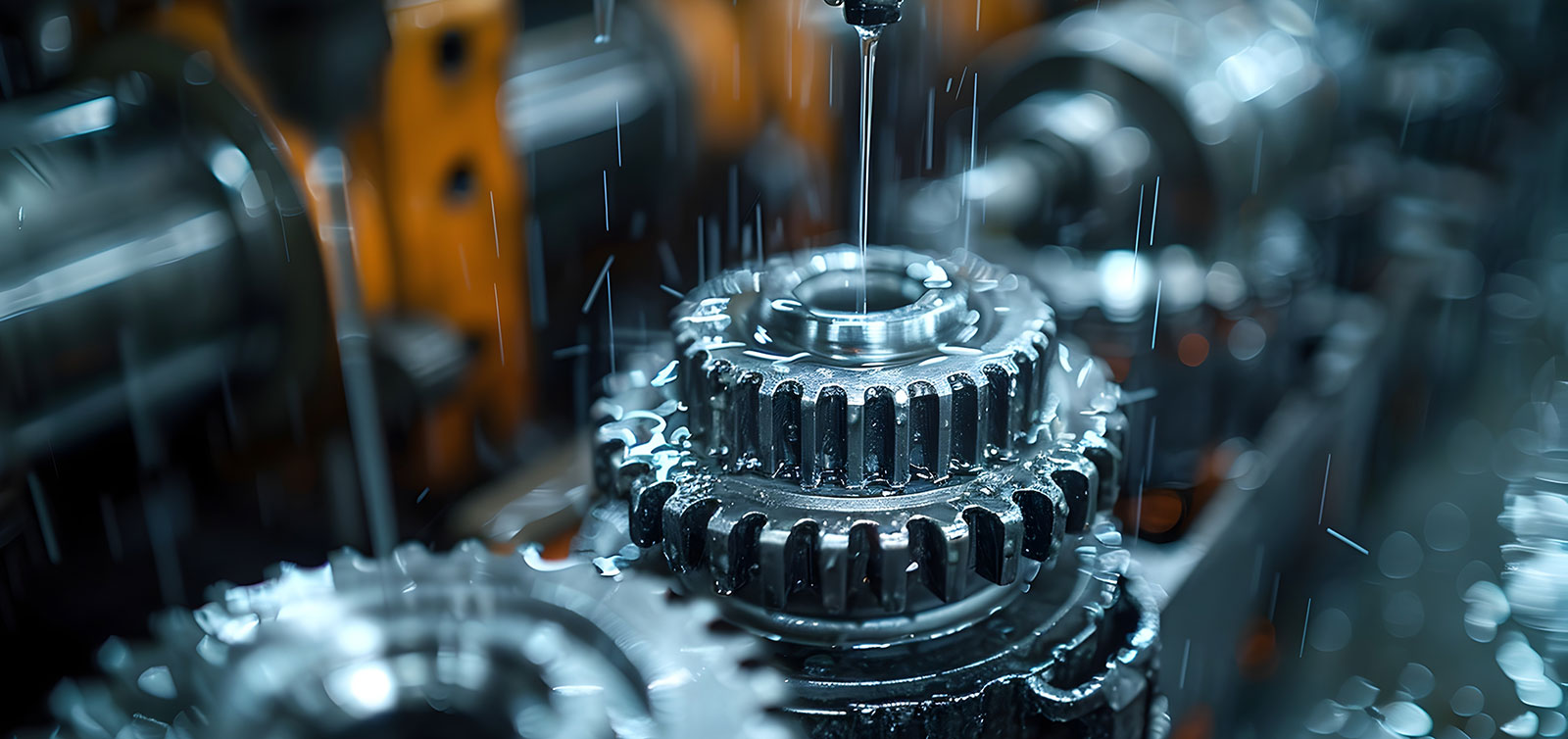

ギアの加工方法とは?

ギアの種類や製造工程を解説

公開日:2024.12.17

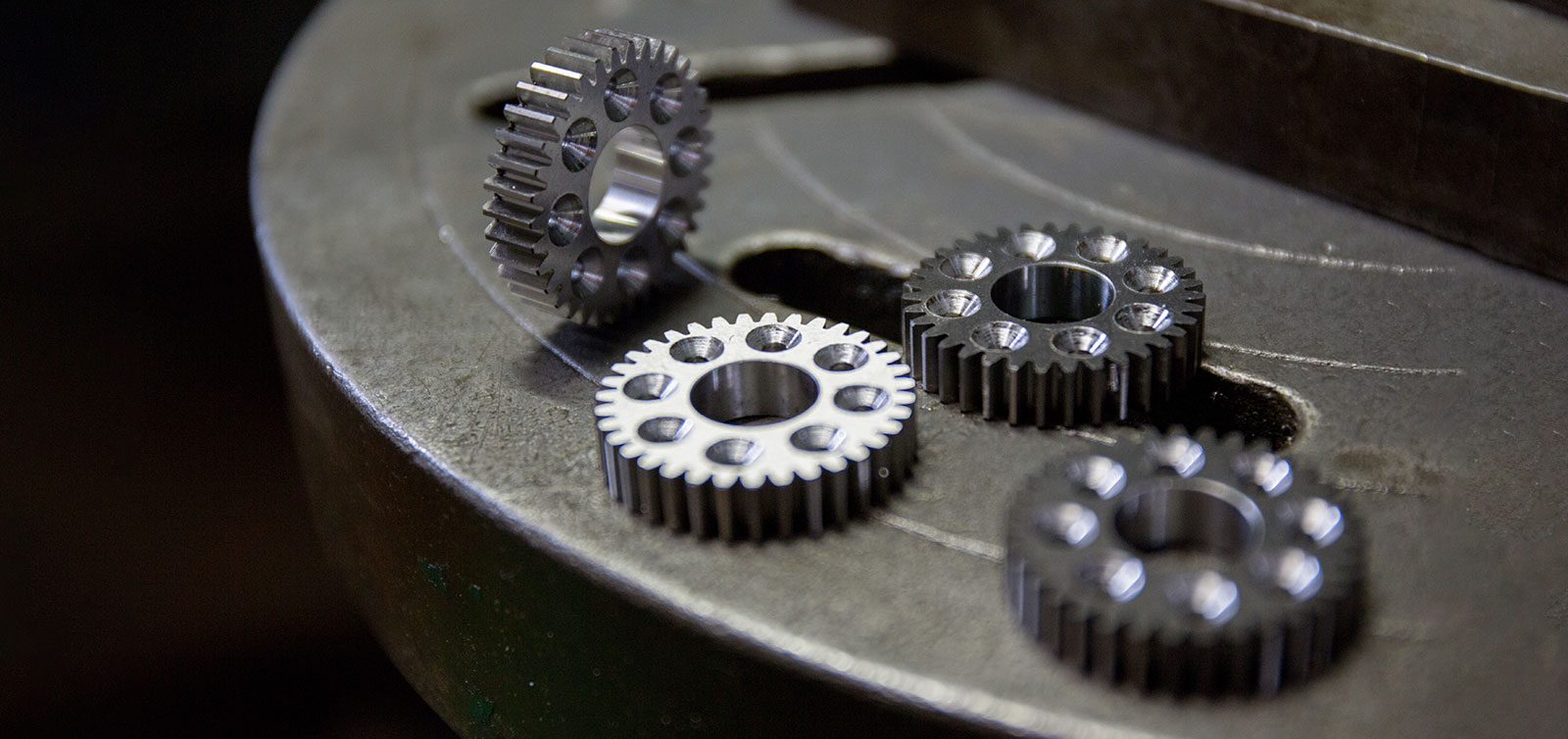

ギア加工(歯車加工)は、切削や研削などの方法で金属を削り、ギア(歯車)の形状を成形する加工技術です。ギアは機械の動力を伝達するための重要なパーツであり、高い精度が求められます。そのため、ギア加工においても、適切な加工法や切削条件を設定することが大切です。

そこで、この記事ではギアの加工方法やギア加工に用いられる機械についてまとめて解説します。また、比較的新しい技術「スカイビング加工」の特徴も紹介しているので、ぜひ最後までご覧ください。

ギアの加工工程

ギアは複数の工程を経て加工されます。一般的には工作機械でワークを切削し、そのあとに歯切りを行います。またその後に、熱処理が行われるのもギアの特徴です。

● ギア加工の主な工程

- 素材の成形:旋盤加工やフライス加工で大まかな形状を削り出します。

- 歯切り:専用の工作機械(歯切り盤や複合加工機)を使用して歯を形成します。

- 熱処理:熱を加えてギアの強度を高めます。

- 仕上げ加工:研削やホーニングなどでギアの精度を高めます。

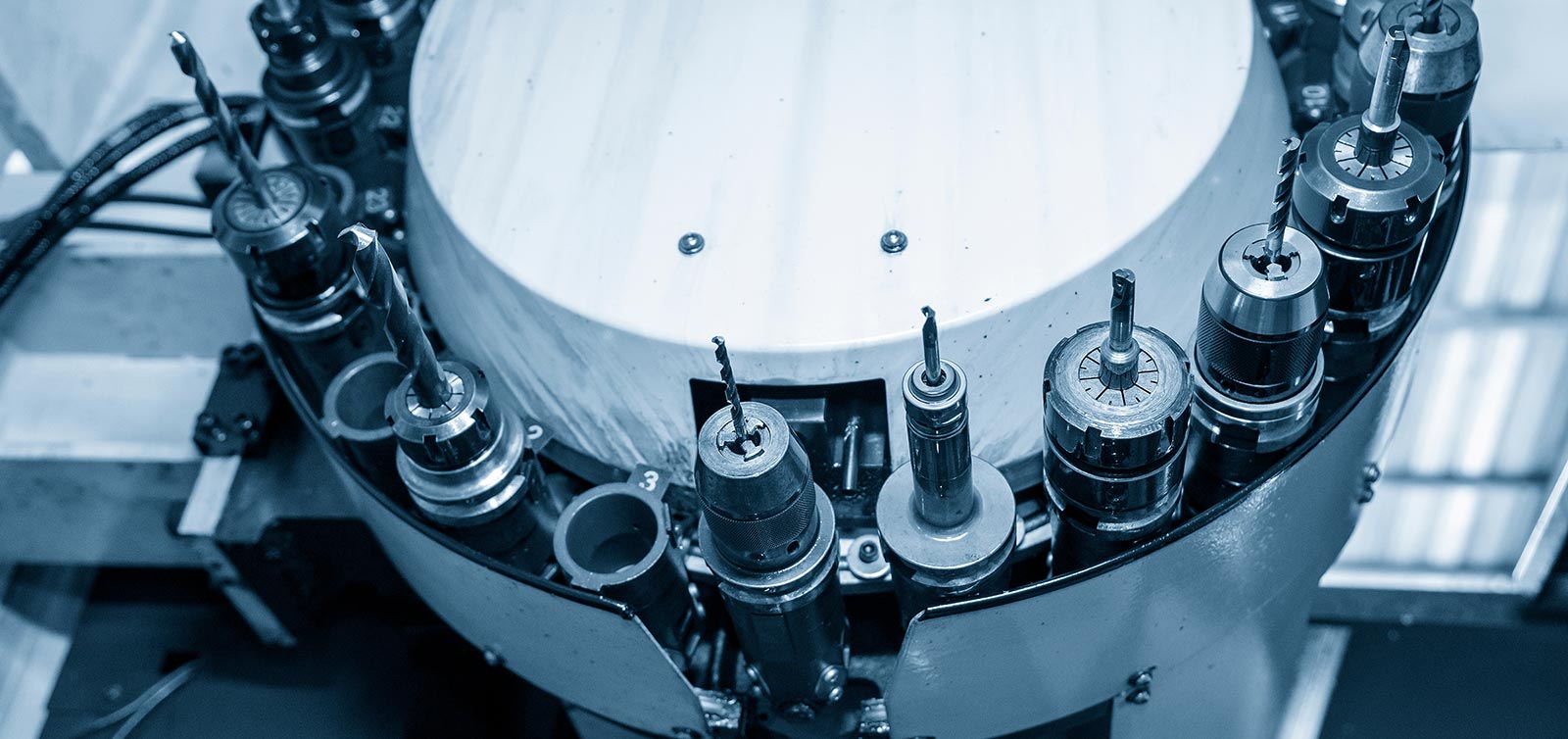

ギアの加工方法(歯切り加工)と使用される工作機械

続いては、ギア加工に使用される機械の種類をご紹介します。ギア加工の手法は大きく以下の3つに大別され、それぞれの特徴や工作機械を見ていきましょう。

- 歯車創成法

- 歯車成形法

歯車創成法

歯車創成法は、工具をワークに押し当てながら、ギアの歯を削っていく加工方法です。この方法では、ワーク全体をギアの形に少しずつ削り出していくため、高精度なギアを効率的に製造できます。

● 歯車創成法に用いられる代表的な工作機械

- NCホブ盤:

- 外周に刃と溝をもつホブと呼ばれる工具を回転させて、ワーク全体の歯を同時に加工します。

- NCかさ歯車歯切り盤:

- かさ歯車を加工するための機械で、円盤状の工具とワークを同期回転させて切削を行います。

- NC歯車形削り盤:

- ギアシェーパーとも呼ばれる機械で、工具を上下運動させてワークを加工します。

- NC歯車研削盤:

- 砥石を高速回転させてワークを切削します。歯車創成法の場合は、幅の広い砥石を使いギア全体を研削していきます。

代表的な工作機械としては、ホブ盤が挙げられます。ホブ盤では、螺旋状の刃をもつホブと呼ばれる工具を使用します。ホブと加工するギアを同期回転させながら、ホブを上から下に送ることで徐々に歯を削り出していきます。

歯車創成法は一度の設定で複数の歯を同時に加工できるため、生産性が高く、歯の精度も均一になりやすいのがメリットです。ただし、ホブ盤・ホブカッターのような専用の機械と工具が必要となるため、初期投資コストが高くなる傾向にあります。

歯車成形法

歯車成形法は、歯の形状に合わせた工具を使用して、歯をひとつずつ削り出す加工手法です。この方法では、フライスやブローチなどの工具を使用し、歯溝を一つひとつ加工していきます。歯車創成法では主に専用機が用いられるのに対して、歯車成形法では旋盤やマシニングセンタなどの汎用機でも加工できます。

● 歯車成形法に用いられる代表的な工作機械

- NCフライス盤:

- 多様な歯車形状の加工が可能で、特に小ロットや試作品の製作に適しています。

- NCブローチ盤:

- 荒刃から仕上げ刃までを備えたブローチで、歯を一気に加工できる工作機械です。

- NC立削り盤:

- 水平なテーブルに取り付けたワークに対して、工具を垂直運動させて溝削り加工を行います。

- NC旋盤:

- 主に、円筒形の歯車や歯車の前加工(素材の成形)に使用されます。

- NC研削盤:

- 熱処理後の仕上げ加工に用いられることが多く、歯車成形法では薄い砥石で歯を研削します。

- マシニングセンタ:

- NCフライス盤にATCの機能が加わった工作機械で、歯車の荒加工から仕上げまで1台で行えます。

成形法の特徴は、比較的汎用性の高い工作機械で加工できる点です。専用の歯切り盤を必要としないため、小ロット生産や特殊なギアの製造に適しています。また、大型の歯車や内歯車など、創成法では加工が難しい歯車の製造にも利用されます。

ただし、成形法は各歯を個別に加工するため、創成法と比べて時間がかかり大量生産には向かないケースもあります。

歯車創成法のひとつ「ギアスカイビング」とは?

ギアスカイビングは、比較的新しいギア加工方法で、歯車創成法の一種です。スカイビングカッターと呼ばれる工具を使用し、工具と加工物の軸を交差させて同期回転させながら切削を行います。

なお、スカイビング加工の「Skive」は薄く剥ぐ意味に由来し、歯の溝をそぎとるようにして加工するのが特徴です。

● ギアスカイビングに用いられる代表的な工作機械

- マシニングセンタ:

- ギアスカイビングカッターを搭載することで、効率的なギア生産が可能です。

- ターニングセンタ:

- マシニングセンタがフライス盤をベースにしているのに対して、ターニングセンタは旋盤をベースにしています。

- 5軸加工機:

- 複雑な形状の歯車やかさ歯車など、特殊な歯車のギアスカイビングに適しており多様なギア加工ニーズに対応できます。

ギアスカイビングは、内歯車や小モジュールのギアなど従来の方法では加工が難しかったギアも効率的に製造できます。さらに、複合加工機であれば、旋削加工やフライス加工を組み合わせながら1台の機械で複数の工程を行えます。

スカイビング加工の特徴

スカイビング加工では、工具主軸の回転と工作物の回転を同期させて加工を行います。従来のギア加工方法に比べて多くの利点をもつ革新的な技術といっても過言ではありません。ここではスカイビング加工の特徴をひとつずつ確認していきます。

外歯と内歯を1つの工程で加工できる

複合加工機は自動工具交換装置(ATC)を搭載しています。そのため、ワークの付け替えを行うことなく外歯と内歯を連続して加工することが可能です。従来であれば外歯をホブ加工、内歯をギアシェービング加工で行うような場合も、複合加工機なら加工プロセスを一元化できます。加工時間の短縮につながり、ワークの付け替えによる位置ずれのリスクも低減します。

荒加工と仕上げ加工を1台でまかなえる

複合加工機を用いたスカイビング加工であれば、1台で荒加工から仕上げ加工まで一貫して行えます。さらに、不完全歯形部を縮小できるのもスカイビング加工の特徴です。ホブ加工よりも工具とワークの近接性が高いため、ギアの軽量化・コンパクト化を図れます。

また、往復運動で加工をする歯車形削り盤(ギアシェーパ)では工具逃がしを設けないといけませんが、ギアスカイビングであれば斜めに工具を当てるため逃がし部が不要です。

生産効率アップやコスト削減につながる

スカイビング加工は、従来複数の専用機が担ってきたギア加工の工程を1台の機械に集約できます。結果として、大幅な生産効率の向上とコスト削減につながります。導入することで、サイクルタイムの短縮、工程間の搬送時間の削減など、さまざまなメリットが期待できるでしょう。特に中小ロット生産や複雑な形状のギア加工においては、ギアスカイビングのメリットはより大きくなります。

工具寿命が短い

一方で、スカイビング加工では、工具寿命が短くなるデメリットもあります。軸交差角をつけて加工することになるため、切削中に工具の有効すくい角が負になります。そのぶん工具への負荷が大きくなり、従来の加工方法に比べて工具寿命が短くなるのです。工具の摩耗は、ギアの加工精度に直接影響します。そのためギアスカイビング加工では、適切な工具の選択と交換タイミングの管理が重要になります。

ギア加工における専用機と汎用機のメリット・デメリット

最後に専用機と汎用機の特徴をおさらいしましょう。

| メリット | デメリット | |

|---|---|---|

| 専用機 (ホブ盤、 歯車研削盤など) |

|

|

| 汎用機 (マシニングセンタ、 5軸加工機など) |

|

|

専用機と汎用機には、それぞれメリット・デメリットがあります。そのため、ワークの材質やギアの形状、必要な生産能力に応じて適切な加工方法・工作機械を選択することが大切です。

加えて、ギアスカイビングに代表されるように、近年はギアの加工技術も著しく進歩しています。クライアントニーズや市場環境などに応じて、設備投資を検討することも大切です。

-

文:小林悠樹

1988年生まれ。一橋大学卒業後、食品メーカーへ入社。営業職を経験したのち、2017年にフリーライターへ転身。企業への取材記事、通信大手のオウンドメディアなどをはじめ、幅広いコンテンツを手がけています。

-

編集:株式会社イージーゴー

WEBコンテンツ、紙媒体、動画等の企画制作を行う編集制作事務所です。ライターコミュニティ「ライター研究所」も運営しています。

https://eggo.jp/

- 加工の実力を知りたい

- SPEEDIOの加工の実力を知る

- ブラザーホーム

- 製品情報

- 工作機械

- マシナリーお役立ちNAVI

- いろいろなギア加工

![[新しいウィンドウ]](/-/media/cojp/product/machine/speedio-navi/img/articles/out-link.ashx)

Facebook

Facebook X

X LINE

LINE