- マシナリーお役立ちNAVI

- 時短加工したい

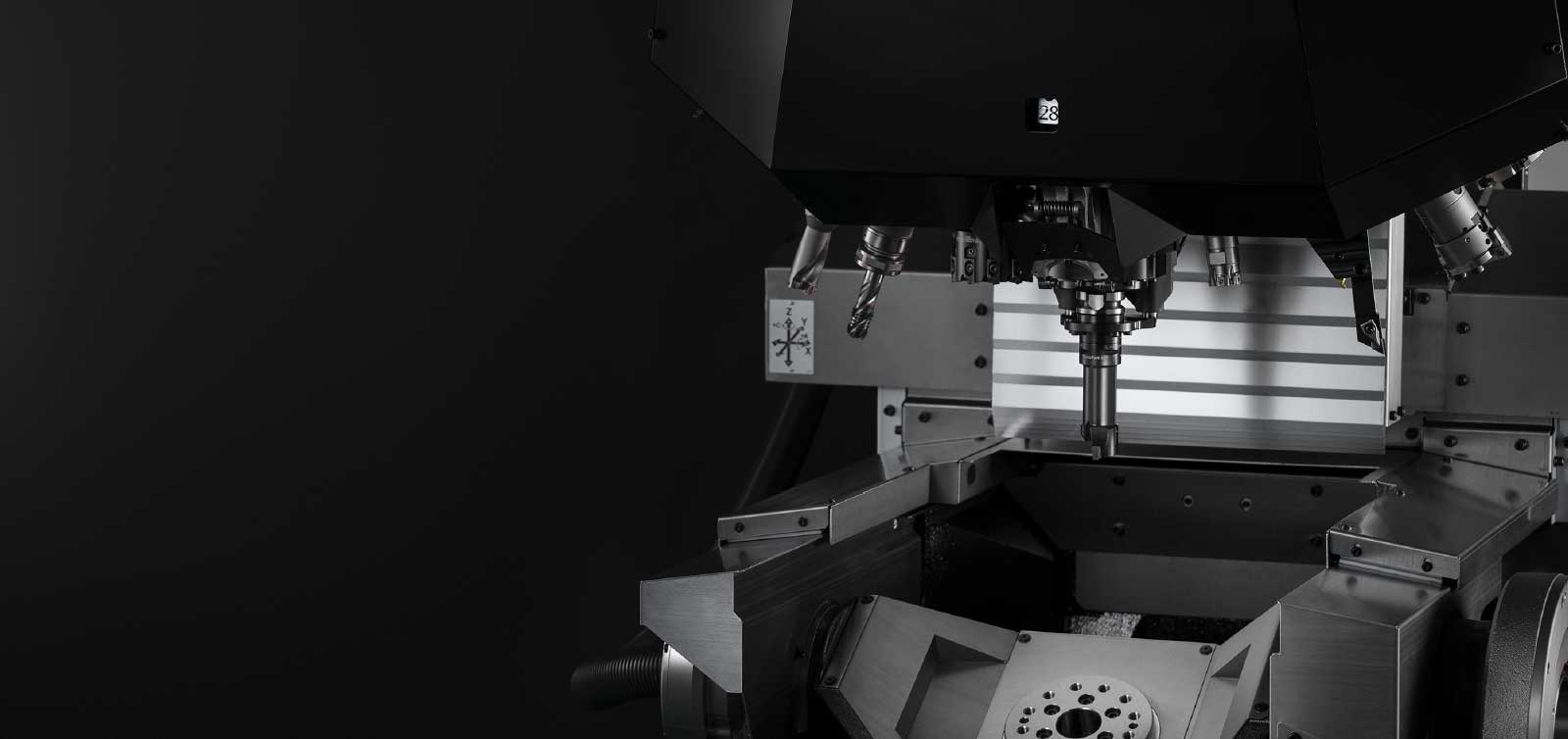

SPEEDIO Blue Technologyが

時間の無駄削減を実現する5つの理由

公開日:2024.07.16

企業経営においては、常にさまざまな無駄を削減することを意識し、取り組みを進めていくことが重要です。製造業では、1つの製品を完成させるまでの時間を短縮することで、コストの削減や利益向上を見込めます。これから工作機械の導入や更新を考えている場合、時間の無駄削減に寄与する機器を検討してみましょう。本記事では、切削加工で発生する時間の無駄や時間の無駄を削減するコツとあわせ、「SPEEDIO Blue Technology」が持つ時間の無駄削減を実現する機能 などについてご紹介します。

目次

切削加工で発生する

時間の無駄とは?

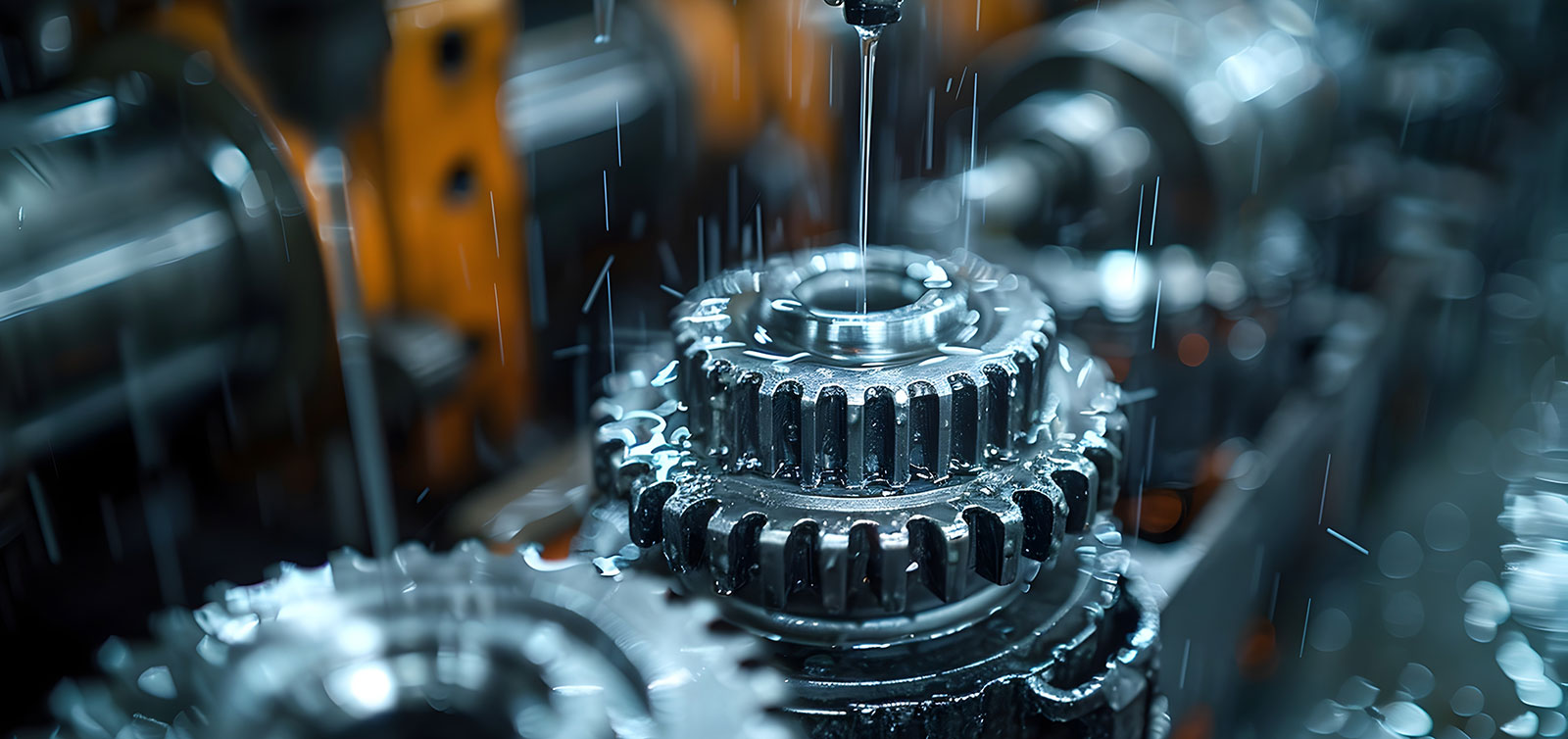

工作機械を用いて材料を必要な形状に削り出す切削加工では、さまざまな無駄が発生しています。その1つに、「時間の無駄」があります。切削加工における時間の無駄を削減することは、サイクルタイムの短縮につながるため、多くの企業が重要課題としていることでしょう。

サイクルタイムとは、「1つの製品を作り上げるのにかかった正味の時間」を指す言葉です。サイクルタイムの短縮は、生産効率を向上させられるだけでなく、消費エネルギーや人件費の削減など経営上のメリットをもたらします。

サイクルタイムの短縮には非切削時間の削減が重要

切削加工のサイクルタイムの短縮においては、「切削時間」と「非切削時間」の両面から時間短縮に取り組むことが重要です。切削時間とは、工作機械がワークを加工している時間のことです。非切削時間は、工作機械がワークを加工していない時間を指します。

工作機械がワークを加工している切削時間の削減では、切削条件の最適化や高度な自動化機能を持つ工作機械の導入が考えられます。ワークを加工していない非切削時間では、作業工程にあるさまざまな無駄の削減に取り組みサイクルタイムを短縮できます。

5S(整理、整頓、清掃、清潔、躾)の徹底や、ワーク・工具の配置場所の検討もその1つです。作業工程や作業する場所の中に改善できる点がないかを洗い出してみましょう。

加えて、部品や工具の交換をはじめ、マシントラブルからの復旧などの時間の無駄を削減することで、サイクルタイムを大きく短縮できる可能性があります。部品や工具を交換する時間はそれほど長くはないものの、1回あたりにかかる時間の短縮は、長い目で見ると大きな効果を発揮するものです。

マシントラブルは、マシンダウンからの復旧にかかる時間を削減できるように取り組むこと、マシントラブル自体を発生させない予防保全への取り組みも大切です。

工作機械は、切削をしていない待機時間にも電力を消費しています。多くの従業員を抱える企業の場合、非切削時間にも発生する人件コストは、非切削時間が長くなるほど大きくなります。さまざまな方法で非切削時間の削減に取り組むことは、コスト削減の面からも重要です。

非切削時間を極限まで削減し

時間の無駄をなくす

SPEEDIO Blue Technology

これら非切削時間にある時間の無駄の削減を、工作機械で実現するのがブラザーの「SPEEDIO Blue Technology」です。

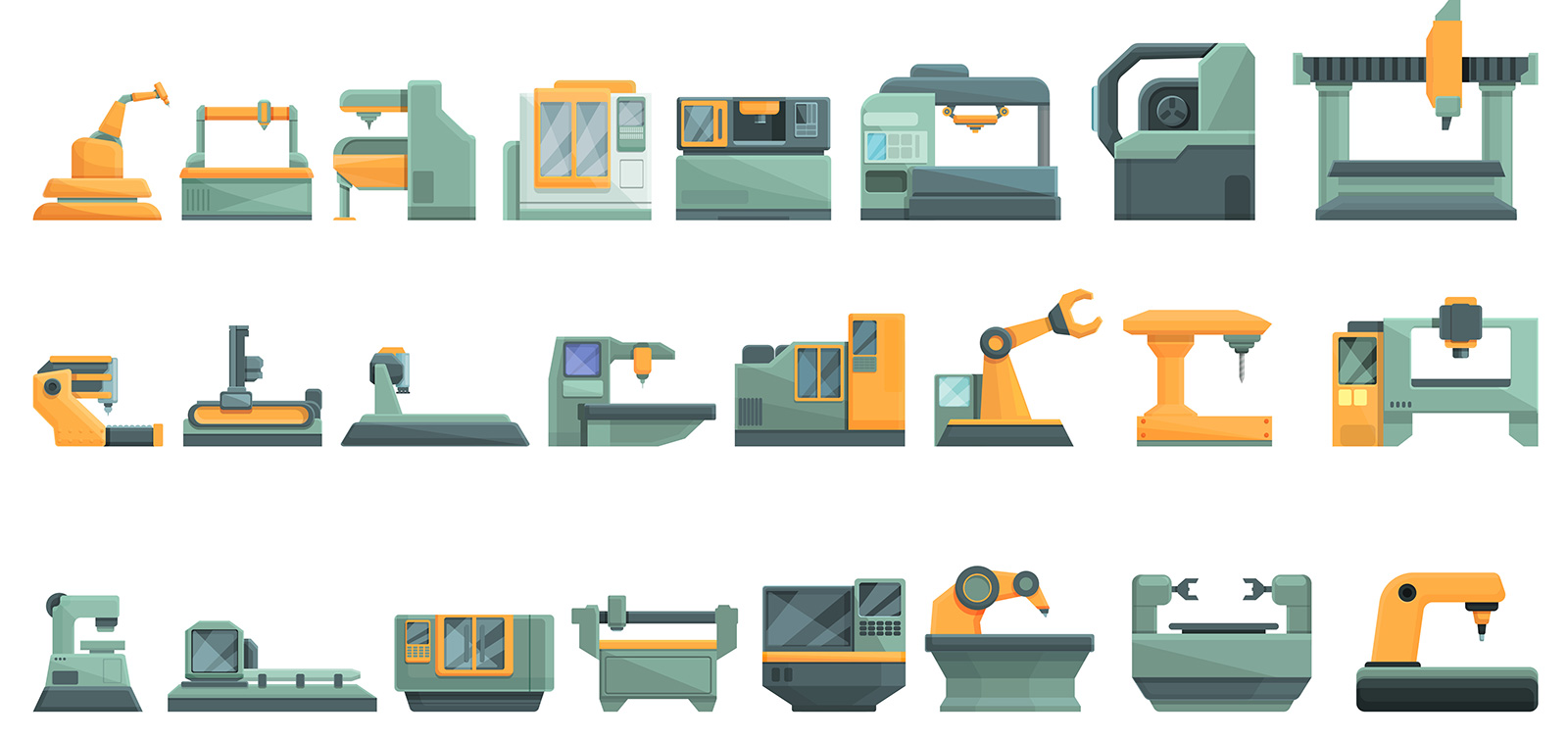

同じ製品をつくる場合でも、工作機械によってサイクルタイムは大きく変わります。最新のSPEEDIOでは、性能向上によってサイクルタイムの短縮を実現しました。

この表は、他社製品との1サイクルの加工時間を比較したものです。インバーターケースの加工においては、他社の40番マシニングセンタと比較して33%、30番マシニングセンタと比較して15%の時間を削減しています。

このように、SPEEDIOがサイクルタイムの削減を実現できる理由には主に次の3つがあります。

ノンストップATC

自動工具交換装置(ATC)の性能向上により、よりスピーディーな工具交換を実現しました。主軸の起動・停止、Z軸昇降、マガジン動作の高速化と最適化による高速工具交換により、工具交換にかかる時間を短縮しています。

14/21本マガジンの「S500Xd1」では、Chip to Chipで1.2秒、Tool to Toolの場合0.6秒のスピードでの工具交換が可能です。

また、ブラザー独自の工具交換指令「G100」は、工具交換、位置決め、主軸起動を一行で記述できるため、プログラミングにかける手間が少なくなる利点もあります。

高加減速主軸

低慣性主軸、高加減速主軸モータにより、主軸の起動・停止にかかる時間も短縮しています。「S500Xd1」では、主軸起動・停止にかかる時間はわずか0.15秒以下(※高トルク仕様)です。

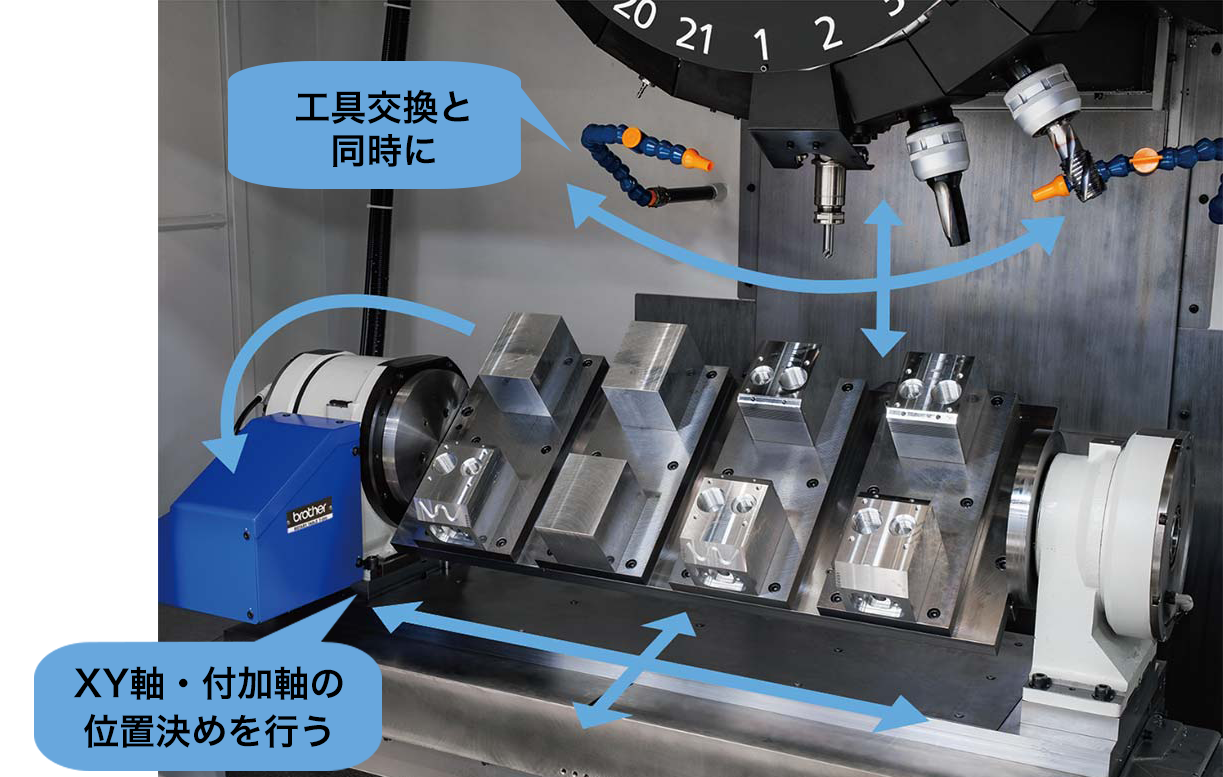

同時動作

SPEEDIOでは、工具交換と同時にXY軸・付加軸の位置決めを行うことでも、非切削時間の削減を実現しています。

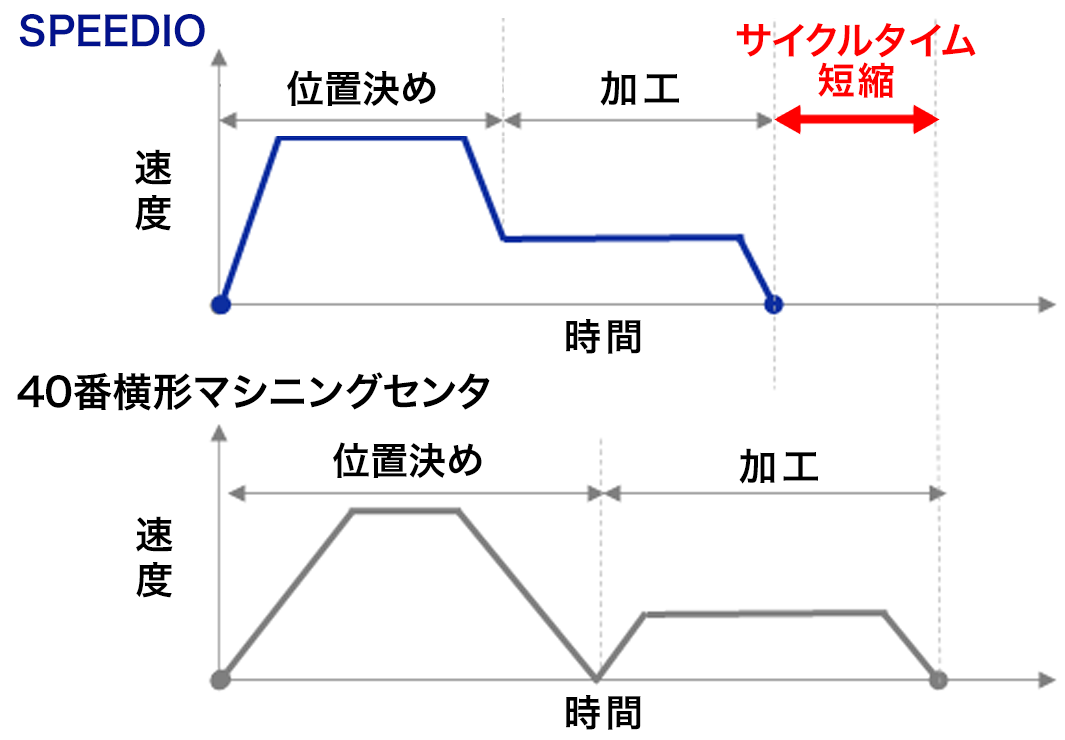

●XYZ軸高加減速

位置決め、切削時の軸高加減速を実現、サイクルタイムを大幅に短縮。

※図はZ軸単独動作時の位置決めとドリル加工を停止なしでつないだイメージ。

この図は、Z軸の単独作動時の位置決めとドリル加工にかかる時間を表したものです。

40番横型マシニングセンタとSPEEDIOを比較したとき、SPEEDIOは位置決めとドリル加工を停止することなく行う動きで、非切削時間を短縮できます。

段取り時間やダウンタイムの

削減でさらに時間の無駄を削減

前述したように、非切削時間の削減を考えた際には、加工を始める前の段取りや急なマシントラブルの予防、マシントラブルによるダウンタイムを短縮することも大切です。SPEEDIOでは、具体的に次のような機能・サポートで段取り時間やダウンタイムの削減を実現しています。

段取りサポートによる無駄時間の削減

加工を始める前の段取りでは、「SPEEDIO Setup Tools」で工具設定にかかる時間の削減をサポートします。

SPEEDIO Setup Toolsのうち、「ATC工具アプリ」、「工具寿命アプリ」によって工具の設定や交換の迅速化を支援。

ATC工具アプリは、マガジン工具の登録、工具データの編集、マガジン工具の脱着を一画面で手間なく行えるツールです。

工具寿命アプリでは、工具寿命の設定と編集ができるだけでなく、ホーム画面には工具寿命が短い順に自動で表示されます。画面を見て、寿命が近いものから事前に交換の準備を行っておくことにより、急な折損にも少ないタイムロスで対応できます。

プログラミング時は、画面に表示されるガイダンスを見ながら各項目を入力することでGコード、Mコードの入力が完了することも利点です。これにより、「コードを忘れてしまってマニュアルを出して確認しなければならない」という手間からも解放されます。

さらには、業務をサポートするメモ帳や電卓などのアクセサリーを搭載。マニュアルや任意のPDFの画面表示も可能です。

復旧サポート

「SPEEDIO Recovery Tools」は、マシントラブルからの復旧の迅速化や故障の予防をサポートするツールです。マシントラブルの際は、マニュアルを確認しながら復旧作業をしたり、メーカーに問い合わせたりと、多くの時間と手間がかかりがちです。

「復旧支援アプリ」では、トラブルからの復旧作業をガイダンス表示します。ガイダンスに沿って復旧作業を行うことで、マシンダウンの時間を低減できます。

アラーム発生時の位置を自動で記憶し、アラーム発生位置からリスタートできるプログラムアラーム位置記憶機能や自動バックアップ機能も搭載。これらの機能も、ダウンタイムの削減に寄与します。

非切削時間の削減においては、故障からの復旧だけでなく、故障を発生させない予防保全への取り組みも重要です。

SPEEDIOでは、量産時の過負荷を1回の加工から予測して、機械の停止を未然に防ぐ予測過負荷機能、工具の有無やホルダー乗り上げを検出するATC監視機能、メンテナンス時期を知らせるメンテナンス通知機能で故障を未然に防止できます。

進化を続けサイクルタイムを

大幅に短縮した

SPEEDIO Blue Technology

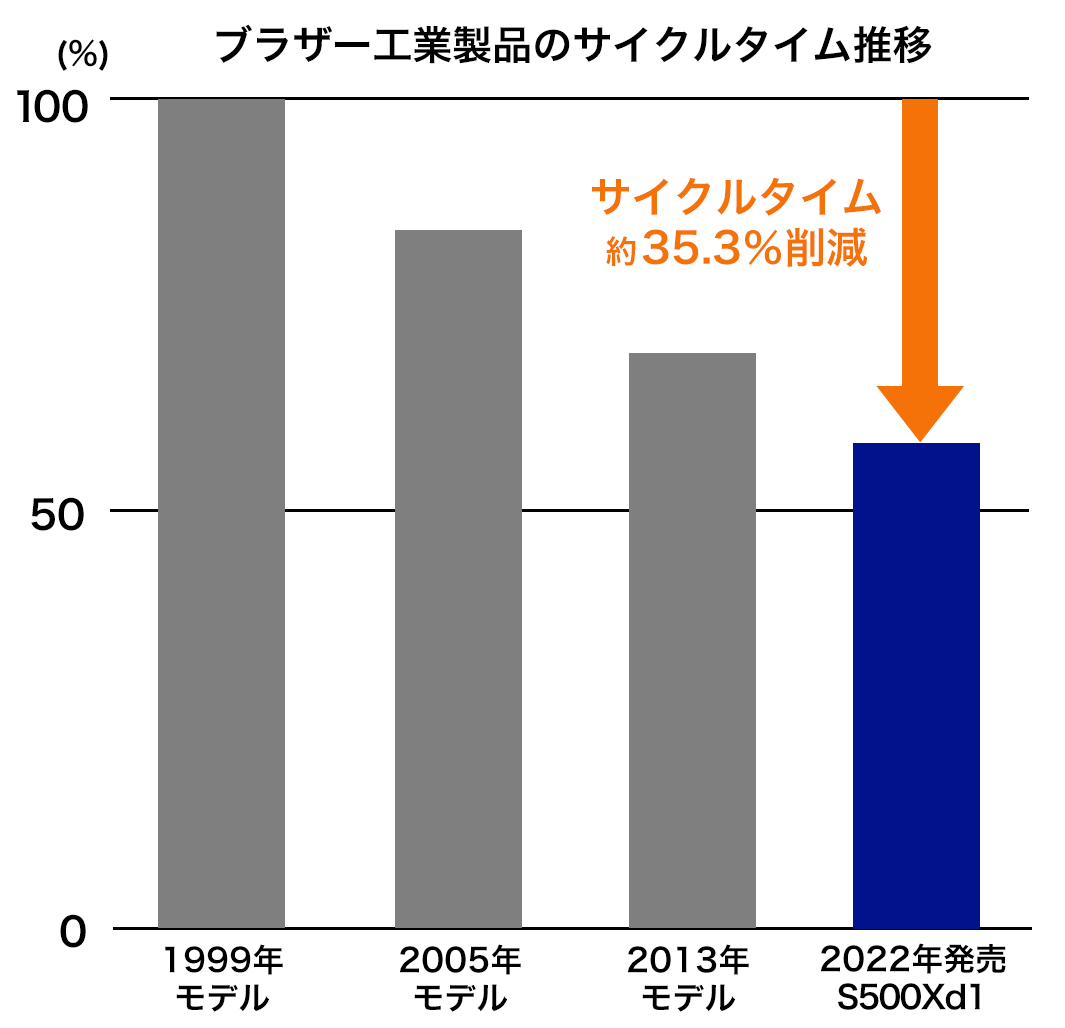

※1999年モデルを100%として表記

※ブラザー工業のサンプルプログラムで比較

高速、高加速、高応答性の追求と進化によって、SPEEDIOは大幅なサイクルタイムの短縮を実現してきました。1999年に発売したTC-S2Aのサイクルタイムを100%として比較した場合、2022年に発売したS500Xd1ではサイクルタイムを

35.3%も削減しています。

製造業を営む企業の持続的発展のためには、生産性の向上に取り組み続けることが重要です。非切削時間の無駄削減を実現することで、生産性の向上とコスト削減の効果を見込めます。進化を続けるSPEEDIOは、切削加工にある時間の無駄削減に寄与する工作機械です。切削時間だけでなく、非切削時間にも焦点を当て、より効率的で無駄のない加工の実現を目指してみましょう。

生産現場の4つの無駄を解決するSPEEDIO Blue Technology-

文:髙橋みゆき

1983年生まれ。2016年よりライター・編集者。各種民間保険、介護、医療、ITなど幅広いジャンルの記事を企画・執筆。

-

編集:株式会社イージーゴー

WEBコンテンツ、紙媒体、動画等の企画制作を行う編集制作事務所です。ライターコミュニティ「ライター研究所」も運営しています。

https://eggo.jp/

- 工作機械を学ぶ

- 工作機械の知識を学んで賢く使う

- ブラザーホーム

- 製品情報

- 工作機械

- マシナリーお役立ちNAVI

- SPEEDIOが時間の無駄を削減できる理由

![[新しいウィンドウ]](/-/media/cojp/product/machine/speedio-navi/img/common/out-link.ashx)

![[新しいウィンドウ]](/-/media/cojp/product/machine/speedio-navi/img/articles/out-link.ashx)

![[新しいウィンドウ]](/-/media/cojp/product/machine/speedio-navi/img/common/out-link-02.ashx)