- マシナリーお役立ちNAVI

- 工作機械を学ぶ

エンドミルとは? 特性を知り、豊富な種類から適切なものを選ぶ

公開日:2024.06.11

エンドミルは、フライス盤やマシニングセンタなどの工作機械で使われる代表的な切削工具です。スクエアエンドミルやボールエンドミル、ラフィングエンドミルなど多様な種類があり、太さ・長さ・材質などによっても複数の種類に分類されます。

そのためエンドミルは非常に奥が深く、作業内容に合わせて適切な工具を選択するというのは決して簡単ではありません。この記事では、種類や特性を理解したうえでエンドミル加工が行えるよう、エンドミルの種類、特性、選び方をまとめて解説します。

目次

エンドミルとは

エンドミルは、フライス加工における最も基本的な加工手法のひとつです。ここでは、今さら聞けないエンドミルの基礎知識をお伝えしていきます。

エンドミルとはフライス加工における切削工具のこと

エンドミルは、フライス盤やマシニングセンタに装着される切削工具のひとつです。フライス盤の主軸に取り付けられる工具は、ミーリング工具(milling tool)といいます。そのなかでも、エンドミルは工具の側面だけでなく、底面にも刃をもつことからエンドミル(end mill)と呼ばれています。

エンドミルは、回転する刃によってワークの切削を行います。側面加工、溝加工、仕上げ加工など幅広い加工が可能で、機械部品や金型、航空宇宙、電子部品、医療機器など様々な分野で用いられています。

エンドミル加工とは?

エンドミル加工とは、文字通り「エンドミルを使用して行う一連の切削加工作業」を指す言葉です。具体的には以下のような加工を行えます。

- 溝加工

- 側面加工

- テーパー加工

- 倣い加工

- ポケット加工

エンドミル加工は汎用フライス盤やマシニングセンタ、複合加工機などの工作機械で行うことができます。汎用フライス盤でエンドミル加工を行う場合は手作業が主となりますが、NC制御であればプログラムで作業工程を設計できるので高精度・高効率な加工を実現できます。

エンドミルは様々な加工を施すことができ汎用性が高い

エンドミルは、一般的に1~10枚の刃をもっており、目的に応じて使い分けられます。構造、材質、形状、刃数などによって細かく分類され、それぞれに適した用途があります。ドリルやリーマなどは特定の作業を行うために用いられますが、エンドミルはそうではありません。側面、底面のそれぞれに刃をもつため、動かし方によって多彩な加工が行えます。

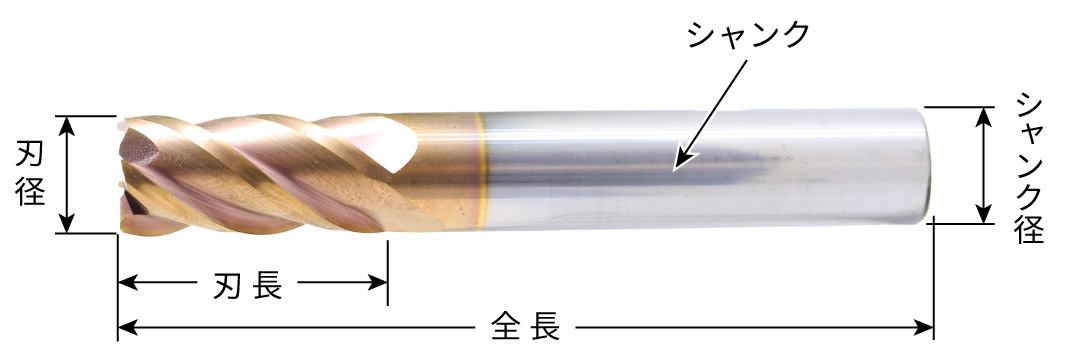

エンドミル各部の名称

エンドミルは、上図のような部位・呼び名に分けられます。それぞれ次のような役割や意味をもちます。

- 刃長(チップ):先端部の刃の長さ

- 刃径:刃部分の直径

- シャンク:エンドミルにおける柄の部分

- シャンク径:シャンクの直径

構造で2種類に分けられる

エンドミルは構造の違いにより、「ソリッド」と「スローアウェイ」の2つのタイプに分けられます。ソリッドタイプのエンドミルは刃と柄の部分が一体化しており、刃部が摩耗したら刃先を再研磨して再利用が可能です。一方で、スローアウェイタイプのエンドミルとは、ヘッドやインサートを交換できるタイプのエンドミルです。摩耗した刃先を新しいものに取り換えることで切削性能を刷新できるのが特徴です。

ドリル、タップ、リーマとの違いは?

エンドミルは多様な加工が可能な汎用工具ですが、ドリルやタップ、リーマなどほかの切削工具とはどのような違いがあるのでしょうか。ここでは、エンドミルとその他の工具との違いを紹介します。

ドリルとの違い

フライス加工に用いられるドリルは、穴あけ加工に特化した切削工具です。工具先端に刃がついており、工具側面に彫られている溝で切くずを排出します。エンドミルと見た目は似ていますが側面加工には対応しておらず、先端部が鋭角な形状をしているのが特徴です。

タップとの違い

タップは、ワークの穴内部にネジ用のらせん状の筋を施すための切削工具です。エンドミルと異なり、タップはネジの精密な形状を切り出すことに特化しているため、ねじ切り加工以外の加工はできません 。また、タップは「切削式」と「転造式」の2種類に分類されます。

切削タップ:ネジ穴の谷部分を切削してネジ溝を施す手法

転造タップ:ネジ穴に圧力を加えて押し広げるようにネジ溝を施す手法

リーマとの違い

タップが穴の内側にネジ溝を施すのに対して、リーマは穴の内部表面を滑らかにする工具です。エンドミルがワークの削り出しに主眼を置くのに対して、リーマ加工はすでにある穴の内径を精密に整える際に行われます。

エンドミルの外周刃形状による違いと使い方

続いては、「外周刃」の違いによって分類されるエンドミルの種類を解説します。

スクエアエンドミル

スクエアエンドミルは、刃の先端部が四角い形状になっているエンドミルです。刃の先端部は90度のピン角で、底部は平らになっています。直角のコーナーや平面を加工するのに適しており、その汎用性から幅広いシーンで使用されます。

ボールエンドミル

ボールエンドミルは、刃の先端部が半球状になっている切削工具です。多様な加工ができる工具ですが、特に曲面や立体的な形状を切削するのに適しています。ただ、先端が球面上になっているため加工後の仕上げ面が粗くなりやすく、必要に応じて仕上げ加工を施す必要があります。

ラジアスエンドミル

ラジアスエンドミルは、底面の刃の端部に丸みがつけられている工具です。ピン角ではなく滑らかな曲線になっているため、ワークに対してコーナーRをつけるのに適しています。刃先が破損しづらいのも特徴で、硬度の高いワークのような重切削にも用いられます。

ラフィングエンドミル

ラフィングエンドミルはその名の通り、ラフな荒加工に適している刃物です。底面は平らで、側面刃部に細かい波状の溝をもちます。切削時、この溝に切くずが入り込み、工具が回転することで切くずが細かく裁断されます。それにより切くずが排出されやすくなり、加工精度低下を抑えます。

テーパーエンドミル

テーパーエンドミルは、刃部が先端に向かうほど徐々に細くなっている工具です。ワークに対して勾配や傾斜をつけたい場合に使用されることが多く、テーパー角をもつ穴や溝を加工するのにも使用されます。

エンドミルのサイズ(径・長さ)による違い

続いては、サイズや直径という観点でエンドミルを見ていきましょう。「太い・細い」「長い・短い」など形状によっても特徴は異なるので、その違いを理解していきます。

サイズはmmやφで表示される

エンドミルの刃径は「mm」や「φ」(ファイ)で表記され、数mmの精緻なものから刃径が10㎝を超える重切削タイプまで様々です。加工するワークのサイズや要求される精度に応じて選定され、例えば6mmの溝加工を行う場合には6mm(6φ)のエンドミルを使うといった具合です。

長さは長ければ良いか?

エンドミルの刃長が長ければそのぶん一度に加工できる範囲が広がり、切削効率は上がります。ただ、ロングエンドミルは深さのある穴や溝を加工するのに適していますが、その反面長いほどたわみが発生しやすくなります。精密な加工が求められる場合は、切削条件を緩めたり振動を抑制するための工夫をしたりすることが必要です。

エンドミルの刃数による違いと特徴

刃の数もエンドミルの性能を大きく左右します。「刃の多い・少ない」「偶数刃・奇数刃」では、どのような違いがあるのでしょうか。それぞれの特徴を確認していきます。

切りくず排出性能

原則として、刃数が少ないほどチップポケット(刃と刃の間の隙間)が広くなるので切りくず排出性は高まります。一方、刃数が多くなると芯厚が太くなり剛性は高まりますが、そのぶん切りくずが排出されづらくなります。側面加工のような切りくずの排出性が求められない作業では、刃が多いエンドミルが採用されます。

剛性

刃の枚数は、エンドミルの剛性にも関係しています。ワークを切削する際、エンドミルの進行方向反対向きに抵抗が生じます。このとき一般に刃の枚数が多いほど、芯部の厚みが増すため加工時のたわみが少なくなります。ただ、刃数が増えると切削抵抗も大きくなるので、剛性と切削抵抗のバランスを考慮して切削条件を設定することが大切です。

ビビリ耐性

高硬度素材の切削ではビビリが発生しやすいため、エンドミル加工では十分な剛性が求められます。ビビリは加工精度に影響を及ぼすため、硬いワークを切削する際には4枚以上の刃をもつエンドミルが一般的に選択されます。また、高硬度素材の切削をする場合は、超硬合金素材のエンドミルを使用するのも方法のひとつです。

3枚刃、5枚刃、奇数刃のメリットは?

エンドミルの刃は偶数のものと奇数のものがあり、実際の製造現場では偶数刃のエンドミルのほうが利用シーンは多いといえるでしょう。ただ、奇数刃のエンドミルはビビリが生じにくいというメリットがあります。3枚刃や5枚刃などでは刃が対角線上にないため、加工中の振動がある程度抑制できるとされます。しかしながら奇数刃のエンドミルは直径の測定がしづらく、使用する際には専用の測定器を用いて刃径を測らなくてはなりません。

加工例と刃の数の目安

エンドミルの刃の数は1枚から10枚のものまで様々です。すでに説明したように切りくず排出性と剛性はトレードオフの関係にあるので、作業内容に合わせて適切に工具選択をすることが大切です。例えば、溝加工であれば切りくずの収容能力が高いほうが適しているため、2枚刃のような刃数の少ないエンドミルが使われます。一方で、表面加工には4~6枚刃が適しているといわれ、刃数の少ないエンドミルよりも滑らかで均一な表面仕上げを実現できます。

材質でエンドミルを使い分ける

エンドミルは材質によっても分類できます。加工するワーク素材に合わせて材質を選択することが大切であり、それにより加工品質が向上し、工具の寿命を延ばすことにもつながります。

ハイスエンドミル

ハイスエンドミルは、高速度鋼(HSS:High Speed Steel)製のエンドミルです。ハイス鋼とも呼ばれる高速度鋼は、次に紹介する超硬エンドミルよりも一般的に使用されており、低・中程度の硬度をもつ材料の加工に適しています。柔軟性に優れ欠損しづらいという特徴をもち、剛性の高い超硬エンドミルよりも安価です。

超硬(タングステン) エンドミル

超硬エンドミルは、超硬合金と呼ばれる耐性の高い素材でできているエンドミルです。硬い材料や、高速切削に適しており、切削熱への耐性も高いのが特徴です。ハイスエンドミルの切削速度の10倍以上にも耐えられる ぶん、ハイスエンドミルに比べて高価です。

エンドミルの寿命は?

エンドミルの寿命は、使用頻度や加工条件に大きく依存します。エンドミルの多くは、刃を研磨することで再利用可能です。刃の底を研磨することでエンドミルの全長は短くなり、外周刃を研磨すると刃径が短くなります。

エンドミルの寿命は、エンドミルの種類や切削条件、再研磨の方法など複合的な要因で決まるため、長持ちさせるためには工具の特性に合わせた使い方をすることが大切です。

エンドミルの選び方と切削条件の計算式

最後に、エンドミルの選び方についてお伝えします。加工する素材、切削条件、そしてエンドミルの刃径によっても選択すべき工具は異なります。

エンドミル加工における切削条件の設定

エンドミル加工の切削条件は、被削材の材質、エンドミルの材質、外径、刃数など多くの要因を考慮して設定されます。適切な切削条件を設定することで、加工精度を保ちながら、ツールの破損や加工エラーを避けられます。

切削条件の計算式

切削条件は、回転速度、切削速度、送り速度、1刃あたりの送り量などの要素で計算されます。被削材やツールの特性に応じて調整され、計算式の一例を以下にご紹介します。なお、NC制御可能なマシニングセンタのなかには、これらの切削条件を自動計算してくれるものもあります。

- 回転速度の計算式:N=(1000×V)/(π×D)

- V:切削速度

- π:円周率援

- D:工具径

- 切削速度の計算式:V=π×D×N/1000

- π:円周率

- D:工具径

- N:1分間当たりの工具回転数

- 切りくず排出量の計算式:

Q=ap×ae×F/1000- ap:軸方向の切込み深さ

- ae:切削幅

- F:1分間当たりの送り速度

- テーブルの送り速度の計算式:F=f×z×N

- f:1刃当たりの送り量

- z:刃数

- N:1分間当たりの工具回転数

エンドミルの特性を理解して、作業の高品質・効率化を目指す

エンドミルは、刃先の構造、サイズ、刃の数などによって細かく分類されます。そのためエンドミル加工では、種類ごとの違いをしっかりと理解し、適切なツールを選ぶことが重要です。設定を誤るとチッピングや加工エラーにつながり、結果として生産利益にも影響を及ぼしかねません。

なお、ブラザー工業のマシニングセンタ「SPEEDIO」シリーズでは、ワーク素材や切削条件に合わせて工具選択を補助する対話式プログラムを搭載しています。複数工具を搭載した自動工具交換機能も同時に備えているため、工具の付け替えや工具選択の手間を最小限に抑えられます。全国のショールームで実機の動作も見られるので、お気軽にお問い合わせください。

-

文:小林悠樹

1988年生まれ。一橋大学卒業後、食品メーカーへ入社。営業職を経験したのち、2017年にフリーライターへ転身。企業への取材記事、通信大手のオウンドメディアなどをはじめ、幅広いコンテンツを手がけています。

-

編集:株式会社イージーゴー

WEBコンテンツ、紙媒体、動画等の企画制作を行う編集制作事務所です。ライターコミュニティ「ライター研究所」も運営しています。

https://eggo.jp/

- 加工の実力を知りたい

- SPEEDIOの加工の実力を知る

- ブラザーホーム

- 製品情報

- 工作機械

- マシナリーお役立ちNAVI

- エンドミルの特徴や選び方を学ぼう

![[新しいウィンドウ]](/-/media/cojp/product/machine/speedio-navi/img/common/out-link.ashx)

![[新しいウィンドウ]](/-/media/cojp/product/machine/speedio-navi/img/articles/out-link.ashx)

![[新しいウィンドウ]](/-/media/cojp/product/machine/speedio-navi/img/common/out-link-02.ashx)

Facebook

Facebook X

X LINE

LINE