- マシナリーお役立ちNAVI

- 工作機械を学ぶ

マシニングセンタとは?

構造・種類・メリットなどの基礎知識

公開日:2024.02.21

マシニングセンタは、さまざまな部品の製造に用いられる工作機械の一種です。自動工具交換装置(ATC)を備え、フライス削りや穴あけ、中ぐりなど複数のワーク加工を自動で行えることから、モノづくりの現場では欠かせない存在になっています。この記事では「マシニングセンタについて知りたい」「新たな工作機械の導入を検討している」という方に向けて、マシニングセンタの特長やメリットをご紹介します。

目次

マシニングセンタ とは?

マシニングセンタとは具体的にどのような工作機械なのでしょうか。まずは、マシニングセンタについての基礎情報を見ていきましょう。

マシニングセンタは「各種切削加工を1台で行える工作機械」

マシニングセンタとは、穴あけやフライス削りをはじめ複数の切削加工を1台で行える工作機械です。数値制御を行う「NC装置」、自動で工具を交換する「自動工具交換装置(ATC)」といった機能を有しているのもマシニングセンタの特徴です。

言い換えれば、ハンドルを回してテーブルを動かすフライス盤に、制御用のコンピューターと工具の自動交換機能を搭載したものがマシニングセンタということになります。最近ではより高度な加工ができる「5軸マシニングセンタ」も普及しているほか、地球環境へ配慮した省エネ型のマシニングセンタのニーズも高まっています。

なお、日本工作機械工業会によれば、2022年の工作機械生産高のうちおよそ4割をマシニングセンタが占めており、今日最も広く使われている工作機械のひとつといえるでしょう。

世界初は1958年のアメリカ。マシニングセンタの歴史

マシニングセンタが初めて誕生したのは1958年のアメリカにさかのぼります。この年に世界で初めてマシニングセンタが開発され、それまでフライス盤が主流だった製造業に大きな革命をもたらしました。

一方、日本はアメリカへ視察団を送り、最新技術を研究しました。その結果、1970年代ごろから国産マシニングセンタが開発されるようになり、モータリゼーションの社会背景も相まってマシニングセンタが急速に普及していきます。そして、1982 年には工作機械生産高でアメリカを抜き、日本は世界一の工作機械大国へと成長したのです。2022年時点でも生産高は世界トップクラスで、日本は中国に次ぎ2位の世界シェアを保有しています。

いろいろある工作機械 との違いは?マシニングセンタの特徴を知る

工作機械と一口にいってもマシニングセンタ以外に、NC旋盤、ターニングセンタ、複合加工機などの種類もあります。ここではその違いを確認し、それぞれにどういった特徴があるのかを知っておきましょう。

マシニングセンタとNC工作機械の違い

マシニングセンタとNC工作機械の最も大きな違いは、自動工具交換装置(ATC)の有無です。NC旋盤やNCフライス盤は基本的にひとつの工具しか搭載できないため、エンドミル、ドリル、タップなど必要に応じて適宜工具の交換を人の手で行う必要があります。一方、マシニングセンタはATCを搭載しているため、自動で工具を交換でき連続的な加工が可能です。

マシニングセンタとターニングセンタ(複合加工機)との違い

マシニングセンタとターニングセンタ(複合加工機)は、それぞれ異なる加工技術をベースに発展した工作機械です。マシニングセンタはNCフライス盤にATCの機能が加わった工作機械であり、主に固定されたワークに対して回転する工具で加工を行います。その点、ターニングセンタはNC旋盤加工をベースに、マシニングセンタの機能を組み込んだ工作機械です。旋削加工とフライス加工の両方ができることから「複合加工機」とも呼ばれます。ただ、近年では機能や種類が多様化しており、マシニングセンタとターニングセンタを明確に分けることは難しくなりつつあります。

詳しくは、こちらの記事も参照ください。

「複合加工機とは。複合加工機のメリットやマシニングセンタとの違いを解説」

基本的な構造と各部名称、用語

マシニングセンタの操作や理解を深めるためには、その基本的な構造や各部の名称、そして関連する用語の理解が不可欠です。ここではマシニングセンタに関する部位や用語について解説していきます。

NC装置・NC操作盤

NCとは「Numerical Control」の頭文字を取ったもので、日本語では「数値制御」と訳されます。文字通り、マシニングセンタの心臓部ともいえる部分で、プログラムされた数値データに基づいて工作機械の動きや工具の動作を正確に制御します。このNC装置があることで、複雑な形状の部品や精密な加工が可能となります。

NC操作盤はNC装置を操作するためのインターフェースです。各種のボタンやスイッチ、ディスプレイが配置されており、オペレーターはここでさまざまな指示を入力します。

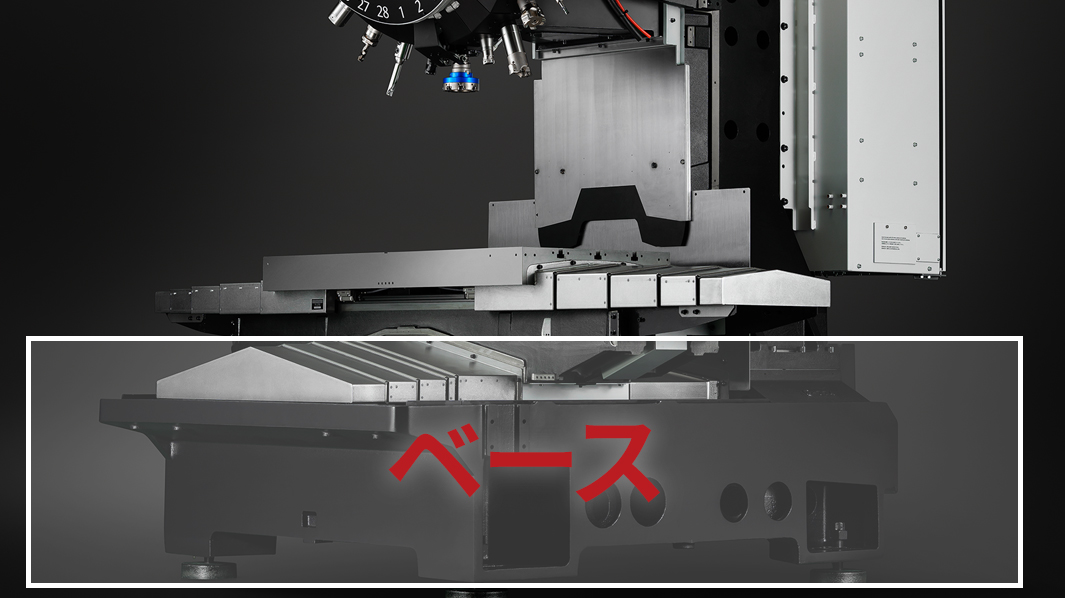

ベース

その名の通り機械の基盤となる部分で、機械の最下部で床と接する台をベースと呼びます。全体の安定性や精度を担保するため、頑丈な材料で作られているのが一般的です。メーカーや機械の種類によっては「ベッド」とも呼ばれます。

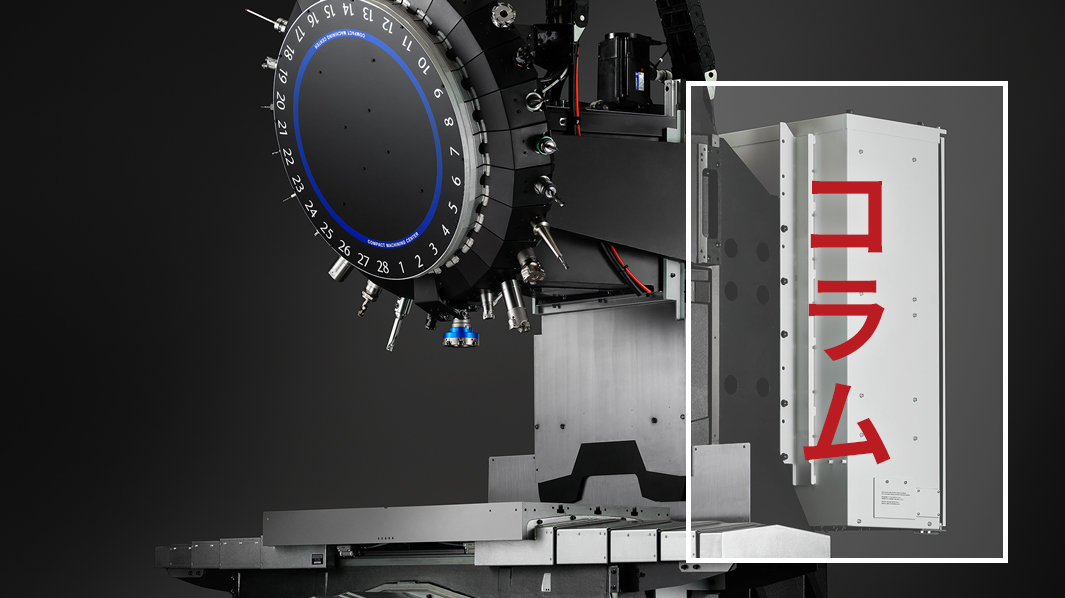

コラム

コラムは、マシニングセンタの縦向きのフレームを指す用語です。ベースとは逆に、コラムは上部に向かって伸びる形状をしており、背骨のような働きを果たします。

主軸とツーリング

主軸は切削工具を取り付ける部分で、この主軸の回転速度や安定性が加工の品質に大きく影響します。ツーリングは主軸と工具の間をつなぐアダプターのこと。工具同様にさまざまな形状のものが存在し、ツーリングはツールホルダーとシャンクという部位で構成されています。なお、シャンクの規格によって、「30番」や「40番」といったマシニングセンタの種類が分類されます。

切削工具(フライス、エンドミル、ドリル)

切削工具は、マシニングセンタで使用される工具のことで、主なものとしてはエンドミル、フライス、ドリルなどが挙げられます。加工内容や対象となる材料に応じて選定され、適切に使用することで高い精度の加工が可能となります。

フライス:フライス盤でよく用いられる工具の総称。粗加工から仕上げまで広範な用途に使用され、「平フライス」「側フライス」などいくつかの種類に分かれています。

エンドミル:先端から周囲にかけて刃をもつ工具。フライス工具のひとつで、1本で溝加工、側面加工、テーパ加工など複数の加工ができるため万能工具とも呼ばれます。

ドリル:主に穴あけ加工に使用され、直径や深さ、形状などその種類はさまざまです。

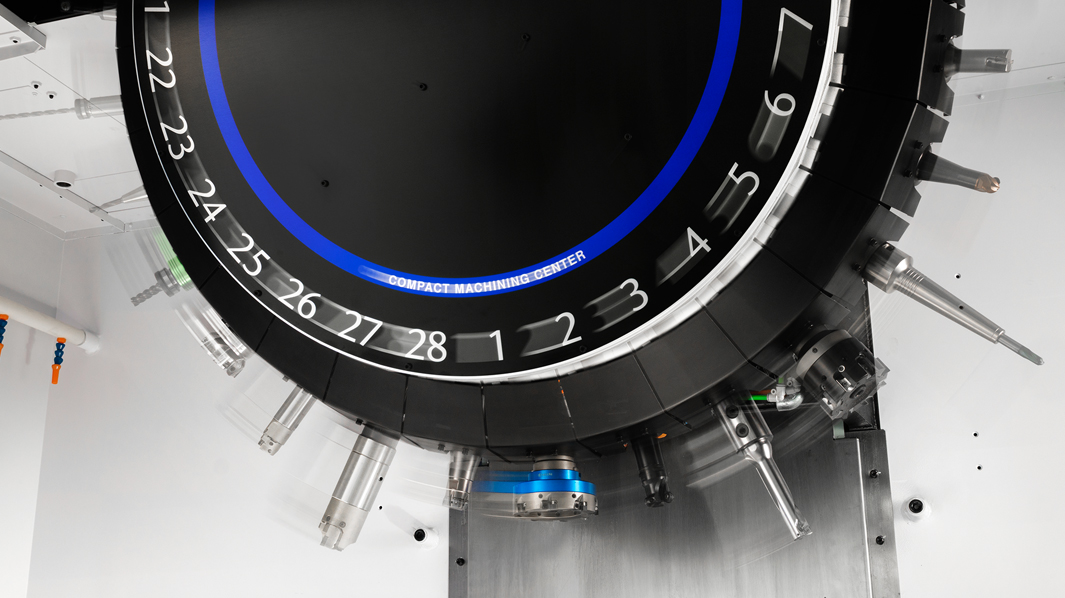

自動工具交換装置(ATC)

自動工具交換装置(ATC:Automatic Tool Changer)はツールマガジンに装着された工具を機械内で自動交換する機能です。多種多様な工具を迅速に交換することで、無駄な手間や時間を削減し、連続的な加工を可能にします。

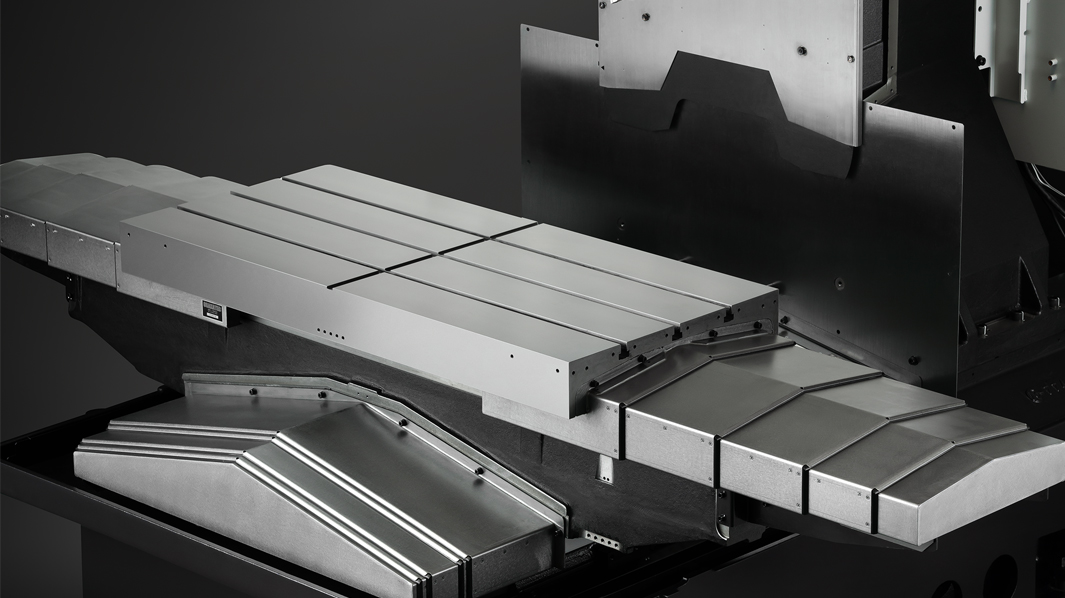

機械テーブル

機械テーブルは、マシニングセンタの中心的な役割を果たす部分で、加工対象となるワークピースを固定する場所です。テーブルの大きさや形状、機能は、使用するマシニングセンタのタイプや目的によって異なります。

マシニングセンタの種類

マシニングセンタはその構造や用途に応じて、複数のタイプに分類されます。導入を検討するうえでは、目的や取り扱いたい素材に応じて適切なマシニングセンタの種類を選択することが重要です。ここでは、主なマシニングセンタのタイプについて紹介しながら、それぞれの特徴や適した用途について解説します。

立形

立形マシニングセンタは、主軸とワークが垂直の位置に配置されるマシニングセンタです。ワークを上部から加工していくため、その都度加工状況を確認しやすいのが特徴です。比較的コンパクトなタイプのものが多く、小型の精密部品の少量多品種生産に適しています。

ブラザーの立形マシニングセンタはこちら

横形

横形マシニングセンタは、主軸とワークが水平の位置に配置されているのが特徴です。側面の加工が容易で、連続的な多面加工に向いています。また、切りくずが自然と落下するため、そのぶん残りくずによる工具損傷のリスクも低くなります。一方、重量のあるワークを扱う場合、自重でゆがみやたわみが生じることがあるので注意が必要です。

ブラザーの横形マシニングセンタはこちら

門形

門形マシニングセンタは「門」のような形状をしており、大型の切削加工に適しているマシニングセンタです。一般的にワークピースを固定したまま、門形のコラム・主軸を移動させることで切削を行います。航空機の部品や大型の金型、鉄道の部品など、主に大きくて重いワーク加工に用いられます。

5軸加工機

5軸制御マシニングセンタは、X, Y, Zの3軸の運動に加えて、2つの回転軸をもつ工作機械です。軸の可動域が広いため、曲面加工や複雑な形状のワークにも向いています。また、少ない段取替えで加工を行えるのも5軸加工機の特徴です。

マシニングセンタ導入のメリット

マシニングセンタが日本で最も利用されている工作機械のひとつである理由とは、高度な加工技術をもつためですが、加えてこの工作機械を導入することで得られるメリットについてみていきます。

生産性向上

マシニングセンタの最大のメリットは、生産性向上が期待できる点です。従来の工作機械と比べてマシニングセンタは、高速・高精度で加工を行えます。一度のセットアップで複数の工程をこなせるため、段取替えの回数も減り生産効率が大きく向上するでしょう。また、サイクルタイムが短くなれば、リードタイム短縮にもつながり短納期の注文に対しても柔軟に対応できます。

品質の安定性

マシニングセンタの導入は製品の品質を一定に保つことにも寄与します。段取替えの回数が減ることによりヒューマンエラーによるばらつきや不具合が減り、さらに数値制御により一定の品質での加工が実現されます。品質の高い製品を製造でき、ブランドの信頼性や評価を高めることにもつながるでしょう。

従業員の安全性

従業員の安全は、モノづくりに取り組む企業にとって最優先事項のひとつです。マシニングセンタを導入することで人による作業が大幅に削減できるため、結果として突発的な事故や怪我のリスクが減少します。また、マシニングセンタの導入を通じて作業の自動化を進めれば人手不足解消にもつながり、労働者一人ひとりの労働環境の改善も期待できます。

導入時の注意点 、事前検討課題とは?

多くのメリットがある一方、導入に際してはいくつかの事前検討課題も存在します。そのメリットを最大限に引き出すためにはそれらの注意点を理解し、適切かつ具体的な導入計画を立てることが不可欠です。

価格の目安

マシニングセンタの価格は、そのサイズや機能、ブランドなどによってさまざまです。1,000万円以下の小型のマシニングセンタから、億単位の大型のマシニングセンタまでピンキリ。そのため導入を検討するうえでは「どういった目的で、どういったワーク加工を行うのか」を明確にしておき、そのうえで予算と相談しながら自社に合ったマシニングセンタを検討しましょう。

マシニングセンタの操作方法・手順

マシニングセンタで加工を行う手順は大きく次の3つです。

1.NCプログラムを作成

具体的には、加工する部品の形状やサイズ、使用する工具の種類など、具体的な加工内容を指定します。

工具の座標や回転数など細かい指示を出す必要があり、その意味でNCプログラムの作成はマシニングセンタにおける肝といえるでしょう。

なお、複雑なワーク加工の場合はCAD(設計図を書くソフト)やCAM(設計図からNCプログラムを作成するソフト)を使ってプログラム作成する場合もあります。

2.プログラムで指定した工具やワークを取り付け

3.操作盤を使ってプログラムを実行し、加工を開始

操作が難しい?オペレータ人材の育成が必須

マシニングセンタを適切に扱うためには、ある程度の知識と経験が必要です。初めてマシニングセンタを導入するケースでは、多くのオペレータは機械の操作を理解し熟練するまでに一定の時間を要します。そのため会社として、オペレータの育成や教育も同時進行で行いましょう。その方法のひとつとして、マシニングセンタオペレータ(機械加工技能士)の資格取得を促すのもいいでしょう。特級・1級・2級・3級の資格があり、これらの取得を通じて基本的な操作から高度な技術までを習得できます。近年ではマシニングセンタのe-ラーニング講座なども利用されており、従業員が率先して学べる環境づくりに努めましょう。

労働人口減少の時代に安定した生産性を維持するために

日本のモノづくりの現場では、日を追うごとに労働力不足が深刻化しています。そのため各企業は、IoT化、自動化などを進めながら競争力の維持を図っています。そして、今回ご紹介したマシニングセンタも人手不足解消や生産性向上の有効な対策のひとつといえるでしょう。実際、マシニングセンタを導入したことで、実績を挙げている企業は少なくありません。

ただ、導入には費用面や技術面などのハードルがあるのも事実。もし導入に対して懸念や不安があるのであれば、ぜひ一度、弊社営業担当にご相談 ください。

また、競合他社の導入状況や導入済み企業の事例などを参考にしていただくのも良いかと思います。

以下のページでは、マシニングセンタを導入した企業の生の声を動画で紹介しています。実際に感じたマシニングセンタのメリット、導入に際しての課題などがわかるので、導入を検討している企業の皆様はぜひ参考にしてみてください。

導入事例

-

文:小林悠樹

1988年生まれ。一橋大学卒業後、食品メーカーへ入社。営業職を経験したのち、2017年にフリーライターへ転身。企業への取材記事、通信大手のオウンドメディアなどをはじめ、幅広いコンテンツを手がけています。

-

編集:株式会社イージーゴー

WEBコンテンツ、紙媒体、動画等の企画制作を行う編集制作事務所です。ライターコミュニティ「ライター研究所」も運営しています。

https://eggo.jp/

- 時短加工したい

- 加工時間を短縮して高効率&生産性アップ

- ブラザーホーム

- 製品情報

- 工作機械

- マシナリーお役立ちNAVI

- マシニングセンタとは

![[新しいウィンドウ]](/-/media/cojp/product/machine/speedio-navi/img/common/out-link.ashx)

![[新しいウィンドウ]](/-/media/cojp/product/machine/speedio-navi/img/articles/out-link.ashx)

![[新しいウィンドウ]](/-/media/cojp/product/machine/speedio-navi/img/common/out-link-02.ashx)

Facebook

Facebook X

X LINE

LINE