- ラベルプリンター

- モバイルプリンター

- ビジネスプリンター

【製造向け】保管庫での部品ピッキング時に効率化を図る5つの方法

更新日:2021.12.20 公開日:2020.12.16

製造業全体で人手不足が課題となる一方で、リードタイムの短縮は求められ続けます。この問題に立ち向かう策として、限られたスタッフでできるだけ多く、スピーディーに作業をこなすための「業務の効率化」を図ることが有効です。

しかしどのような業務・方法で効率化を図ることができるのか、情報収集段階にあるという現場マネージャーも多いでしょう。この記事では、製造の準備段階で保管庫から部品をピッキングする業務に焦点を当て、作業効率化の方法をご紹介します。

⇒無料でダウンロードできるビジネス改善ノウハウ資料はこちら!

1.保管庫での部品ピッキング業務とは?

仕入れた部品を一時ストックする「保管庫」から、製品の組立現場に供給するための部品を集める作業のことです。

納入される部品は製品や工程に合うように分類されているわけではありません。また梱包単位も組立現場に対して適切になっていないため、そのまま作業場に供給するとモノがあふれかえってしまいます。そのため製造現場では、製品ごと・工程ごとに必要な部品を作業ポイントの近くにセッティングしてから、組み立てに取り掛かる必要があるのです。

2.部品のピッキング効率を下げている主な課題とは?

保管庫から部品をピッキングする業務では、次のような課題が発生しがちです。

課題1:ピッキングの「方式」が現場に合っていない

主なピッキング方法には「摘み取り方式」と「種まき方式」の2種類があります。この2つはピッキングの手順が異なるため、部品や供給先となる作業場の数に対して適した方式で行うことが大切です。

しかし方式が現場に適していない場合、ピッキングの時間が不必要にかかってしまうだけでなく、ミスを引き起こしてしまう恐れもあります。

課題2:アナログな方法から抜け出せず、作業に時間がかかる

ピッキングリストの指示と部品の照合を目視で行うといったアナログな方法で業務を行っているケースです。

また「何がどこにあるか」が熟練作業者でないと分からず、新人が作業を行う場合に目当ての部品を探すのに時間がかかるといった「属人化」のケースもあるでしょう。

課題3:目視確認で行う場合にヒューマンエラーが発生する

目視確認でピッキングを行う場合に、似た部品を取り違えてしまうケースや、ピッキングリストの指示を読み間違えてしまうケースです。間違いに気付くのがピッキング後となると手戻りが発生してしまうでしょう。

3.効率化のための5つのアイディア

2章でご紹介したような課題への対策を行い、業務の効率化を図りましょう。ここでは、取り組みやすい順に、効率化を図る方法を紹介します。

まずは現在実践しているピッキング方式の見直しと改善から始めてみましょう。

ピッキングの方式を見直す

まず取り組みやすいのは、ピッキング方式の見直しと改善です。「摘み取り方式」「種まき方式」の適否はピッキングする部品数や部品を供給する作業場数によって異なります。シチュエーションに対して適した方法となっているかを見直す際に、以下の表を参考にしてみてください。

| 摘み取り方式 | 種まき方式 | |

|---|---|---|

| 作業手順 | 作業場ごとに必要な部品を、保管庫で順番にピックアップし、台車やカートに載せていく | 部品の供給先ごとに台車やカートを用意しておき、必要部品を配って歩く |

| メリット | ・急なピッキングのオーダーに対応しやすい ・作業手順がシンプルなため、スタッフのトレーニングが少なく済み、作業精度も高めやすい |

・複数箇所に設置する部品を一度に用意できる ・摘み取り方式よりも保管庫内の移動距離と移動時間を減らすことができる ・保管庫にスタッフが集中して混雑することを避けられる |

| デメリット | ・オーダー数だけ保管庫内の移動距離と移動時間が発生する ・複数のオーダーで同一部品のピックアップを行う場合に、歩行経路が重複する無駄が発生する |

・保管庫の他に、ピッキング用のスペースが必要になる ・複数箇所のピッキングをまとめて行わないと作業の効率化につながらない |

| 適したシチュエーション | 部品数>作業場数となる場合 | 部品数<作業場数となる場合 |

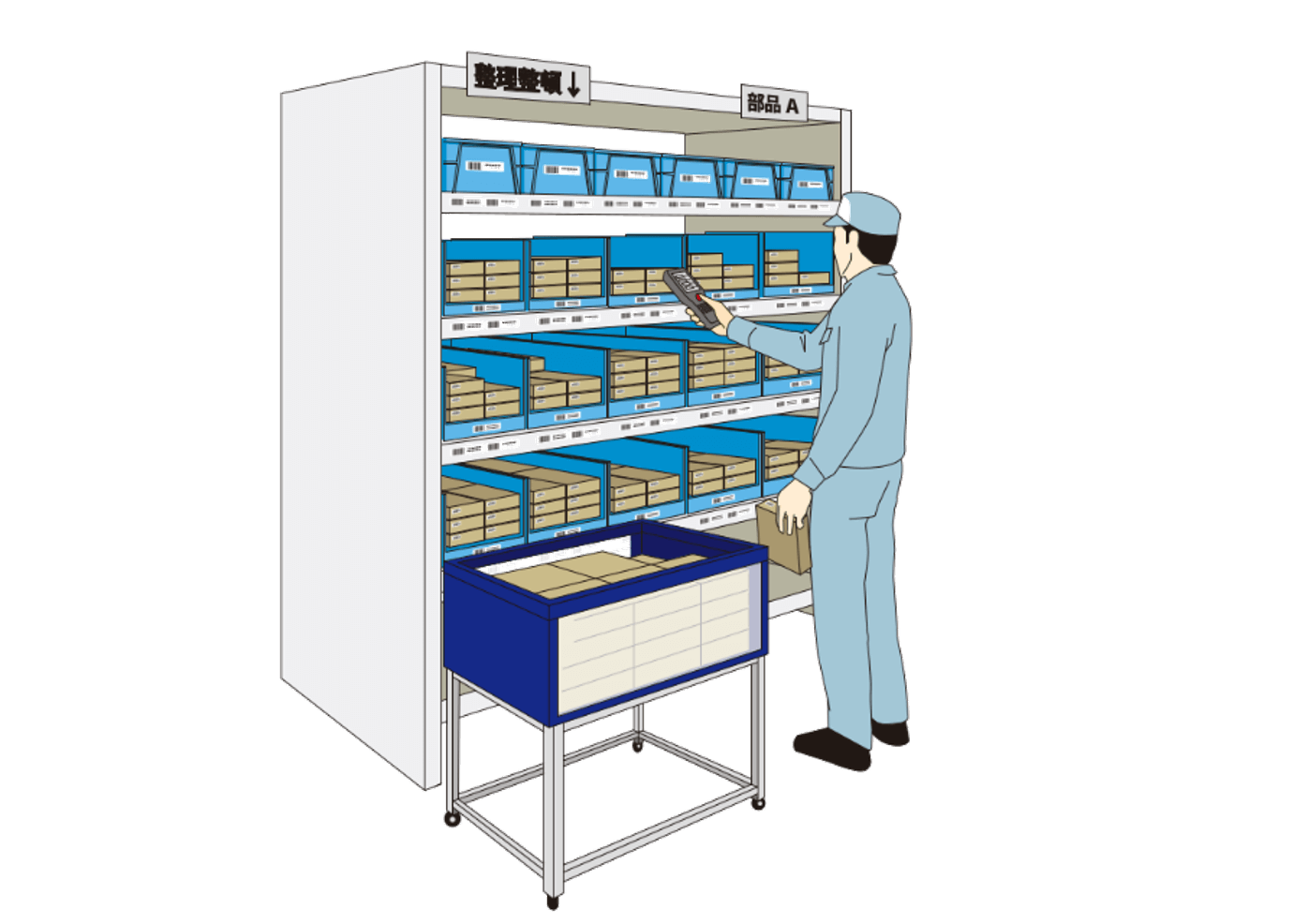

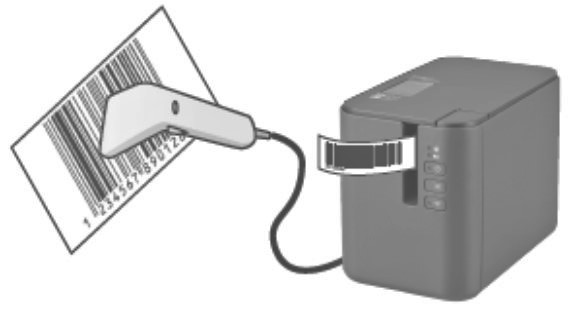

QRコード・バーコードとハンディターミナルを用いる

ピッキングの方式を見直したら、次に行えるのは業務のデジタル化をすることです。

取り組みやすいデジタル化の方法として、まずはQRコード・バーコードとハンディターミナルを用いる手法を検討してみましょう。

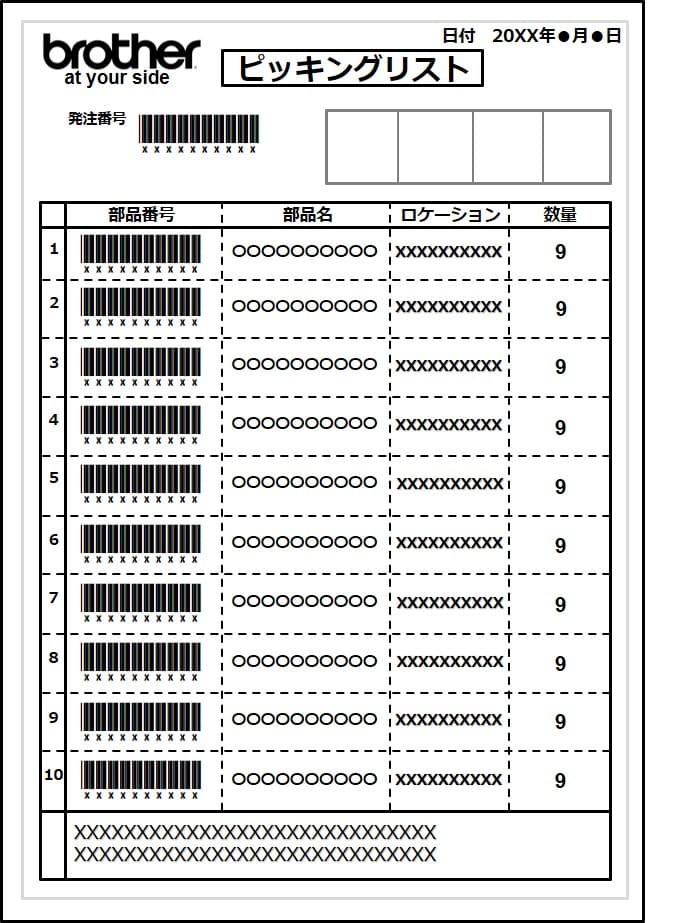

ピッキングリストにQRコードやバーコードを印刷しておき、ハンディターミナルで読み取って画面に保管場所を表示させます。表示に従って保管場所に移動し、目的の部品をピックアップしたら、部品や保管棚のQRコード・バーコードを読み取ることでリストと部品の照合を行います。

人の目による確認が減り、作業の時間短縮になるだけでなく、ミスの軽減にもつながります。

音声ピッキングを導入する

ハンディターミナルを使用しない代わりに、ピッキング担当者がヘッドセットを装着し、音声による指示を受けてピッキングを行う方法です。

音声の活用により、ピッキング作業中の目視による確認とピッキングリストへの記入作業をなくすことができます。ピッキング自体に要する時間を短縮できるため、冷蔵倉庫など長時間の作業に適していない現場にも有効です。

デジタルピッキングシステムを導入する

デジタルピッキングシステムとは、表示機の点灯により必要な部品の位置を知らせるシステムです。人の目で部品の保管場所を探し、部品とリストの指示内容を確認する時間を削減できます。

倉庫管理システム・在庫管理システムを活用する

倉庫管理システム・在庫管理システムのピッキング支援機能を活用することで、作業の効率化を図る方法です。

これらのシステムに、ピッキングリスト発行機能や部品の保管場所を知らせる機能、ピックアップした部品の照合に使用できるデータをハンディターミナルに送信する機能などが搭載されていれば、作業に活用することができます。

★おすすめのクラウド型在庫管理システム「@WMS」の詳細ページも合わせてご覧ください。

4.ピッキングの効率化におすすめのプリンター紹介

ピッキング作業の効率化として実践しやすいQRコード・バーコードとハンディターミナルを用いる方法では、ラベルシールの発行やピッキングリストの印刷が必要になります。

ピッキングリストの印刷にはHL-L6400DWがおすすめ

▲HL-L6400DW

HL-L6400DWはモノクロで約50枚/分*1の高速印刷を実現するレーザープリンター。リストをスピーディーに印刷し、ピッキング作業の時間短縮に貢献します。また約60万枚*2の高耐久設計に加え、保守サービスの利用も可能なため、大量に印刷を行う現場の心強い味方になります。*1:用紙サイズA4、標準用紙トレイを使用して印刷する場合。*2:製品の性能維持のために定期的な部品交換(有償)を行った場合。

ピッキングリストのイメージ

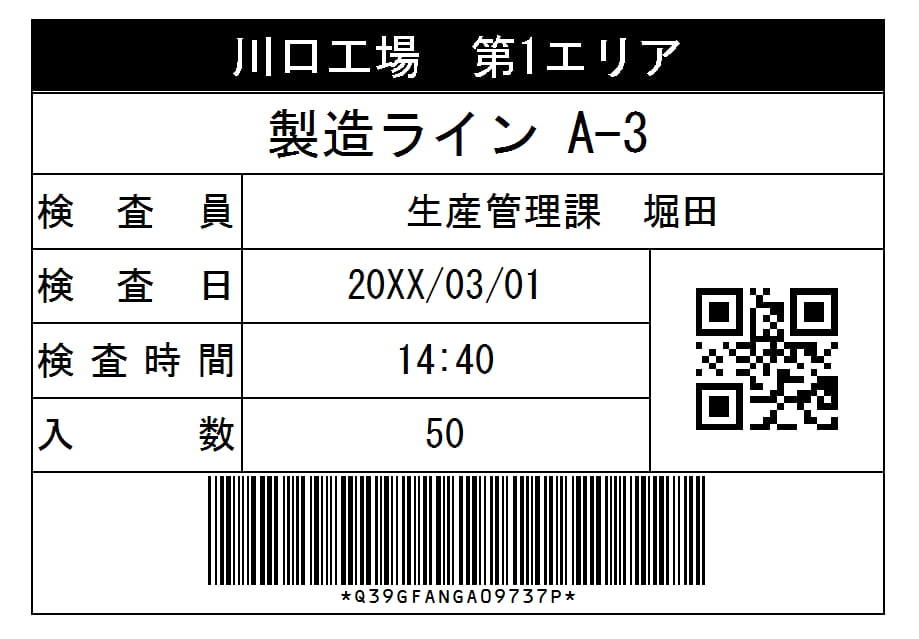

QR&バーコードラベルの印刷にはRJ-2150・PT-P950NWがおすすめ

▲RJ-2150

RJ-2150の耐落下衝撃性能は業界最強クラスの2.5mまで対応。ハードな現場環境を支えます。持ち運びにも便利なコンパクト設計で、多用途に使用可能です。

バーコードラベルのイメージ

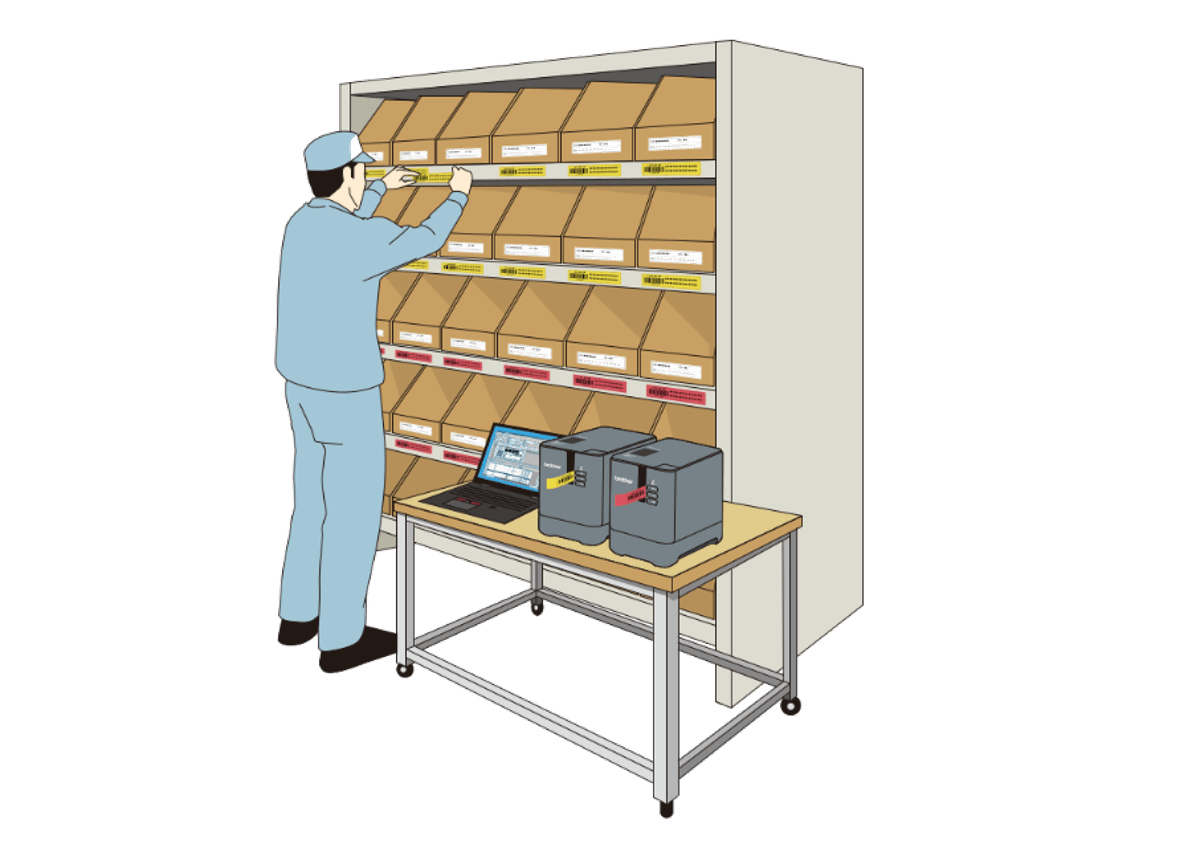

▲PT-P950NW

PT-P950NWは摩擦や水はね、汚れなどの可能性がある現場に適した「ラミネートラベル」の印刷が可能です。据置型のため、事務スペースに設置して使用するのに適しています。

※充電池ホルダー&Li-ion充電池を装着することで、持ち運びでのご利用、電源確保が難しい場所での印刷が可能になります。

バーコードラベルのイメージ

RJ-2150・PT-P950NWいずれも、ラベルシールに印字されたバーコードを読み取ることで同じバーコードを印字したシールを発行できる機能を搭載。部品保管庫のラベルシールが剥がれかかった際に、すぐに新しいシールを発行して貼り替えるといった場面で役立ちます。

※機能の詳細はこちらのページをご覧ください。

5.まとめ

ピッキングの効率化を図る方法はさまざまです。自社の現場に合った方法を取り入れて、効率化を図りましょう。

ブラザー販売 ビジネスNAVI 編集部

ブラザー販売、ビジネスNAVI担当者です。ビジネスNAVI編集者として、トレンドコラムやお客様の導入事例、パートナー企業、製品のソリューション情報などを発信していきます。

Facebook

Facebook X

X LINE

LINE