ユニバーサルコンパクト

ユニバーサルコンパクト

マシニングセンタ

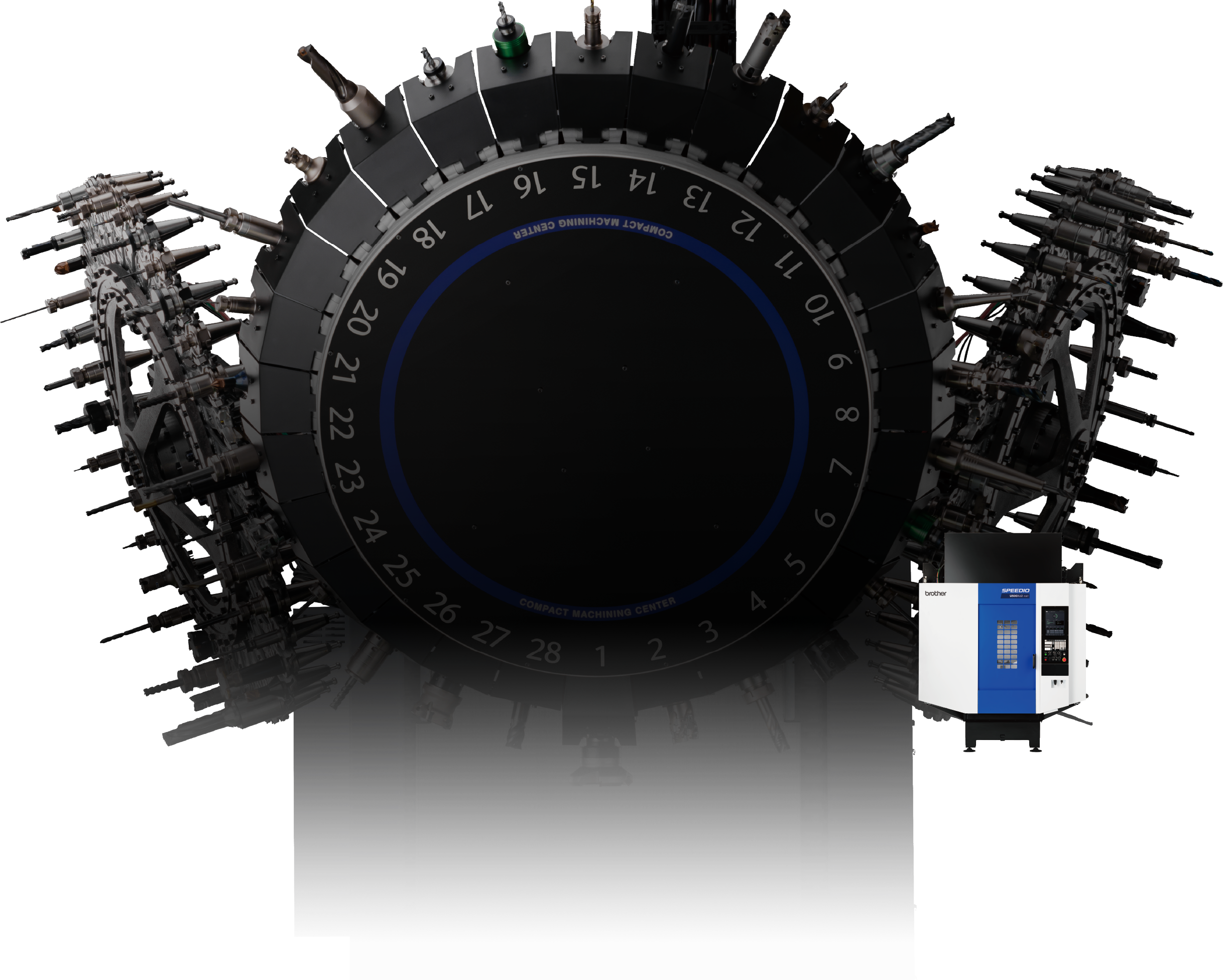

主軸30番の小型マシニングセンタで、100本マガジンの搭載を実現!

小型マシニングセンタのサイクルタイム短縮、省スペースは

そのままに多品種小ロット生産現場の省人化・自動化を促進!

生産性向上に貢献します。

多品種小ロット

生産現場の課題

-

01

加工部品が

変わるたび

工具の取替に

手間と時間がかかる -

02

治具の段取りに

時間がかかり

生産性が落ちる -

03

人手不足のため

夜間の自動運転

省人化を行いたいが

ハードルが高い

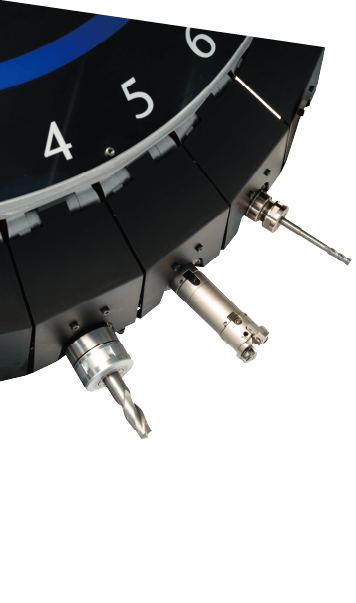

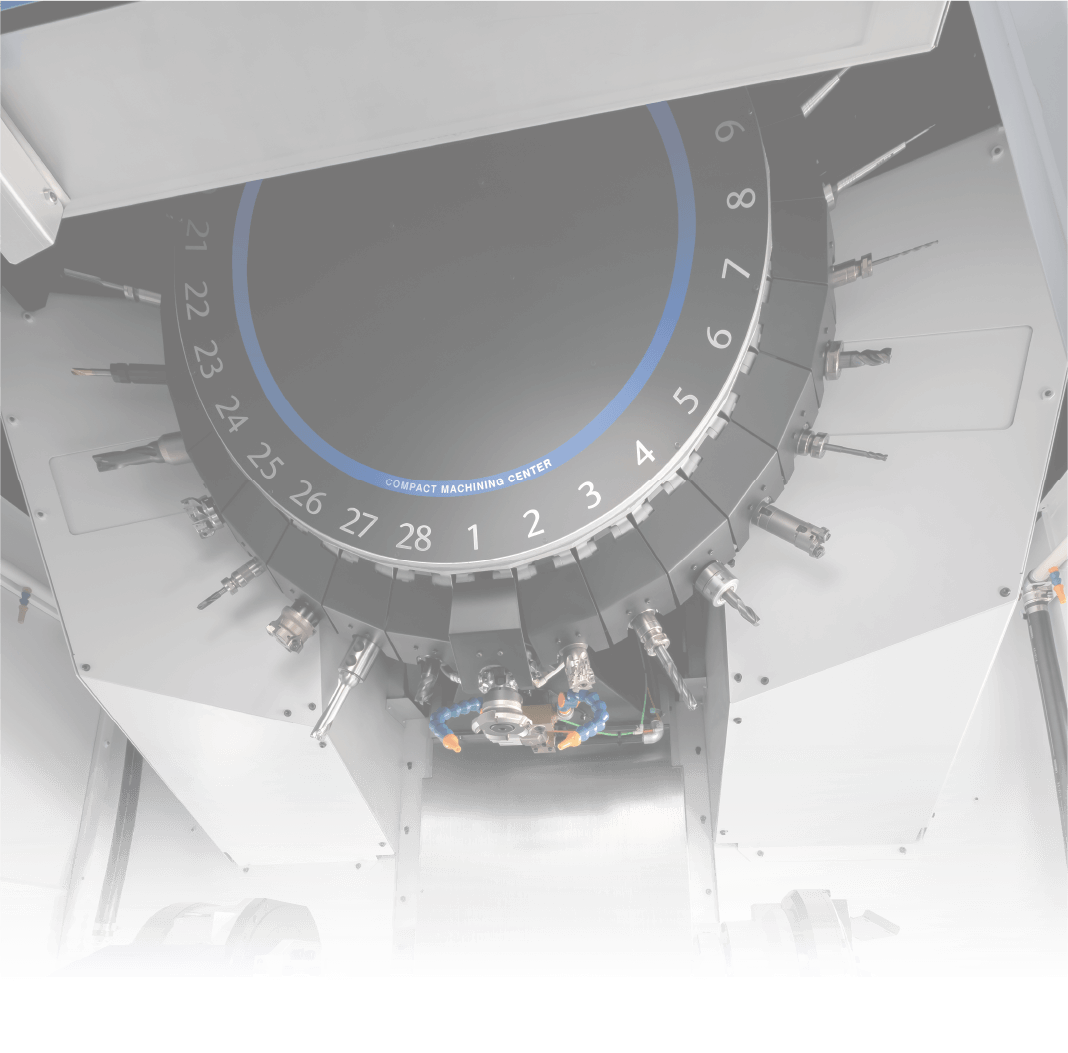

SOLUTION 01

同時に100本の

工具を搭載可能。

工具取替の手間と時間を

省いて稼働率向上。

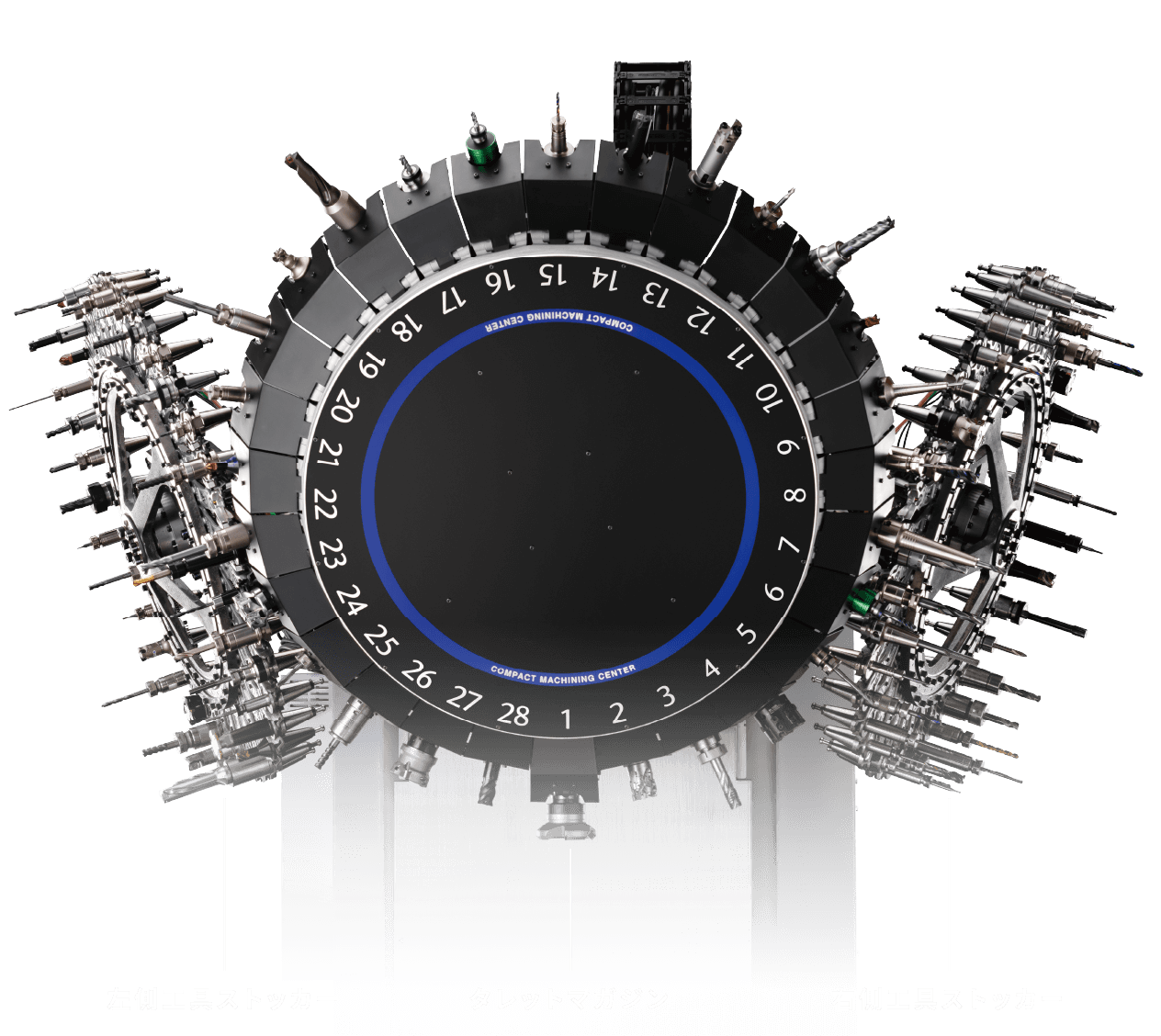

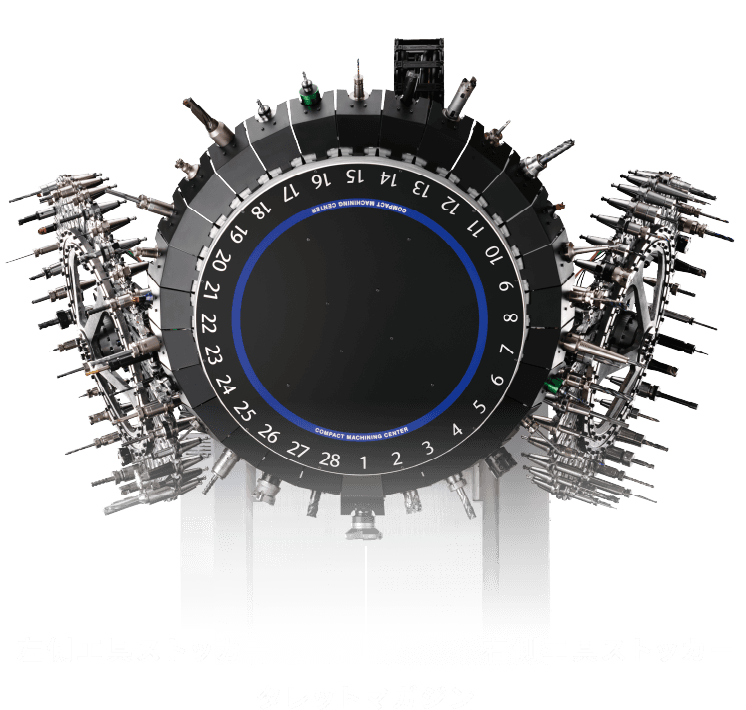

生産性の高いSPEEDIOシリーズで最多の

工具収納100本の新マガジンを開発。

工具を多く使うワークへの対応はもちろん、

多種の工具をつけたままにできるため、

工具取り替えにかかる手間と時間を削ることができます。

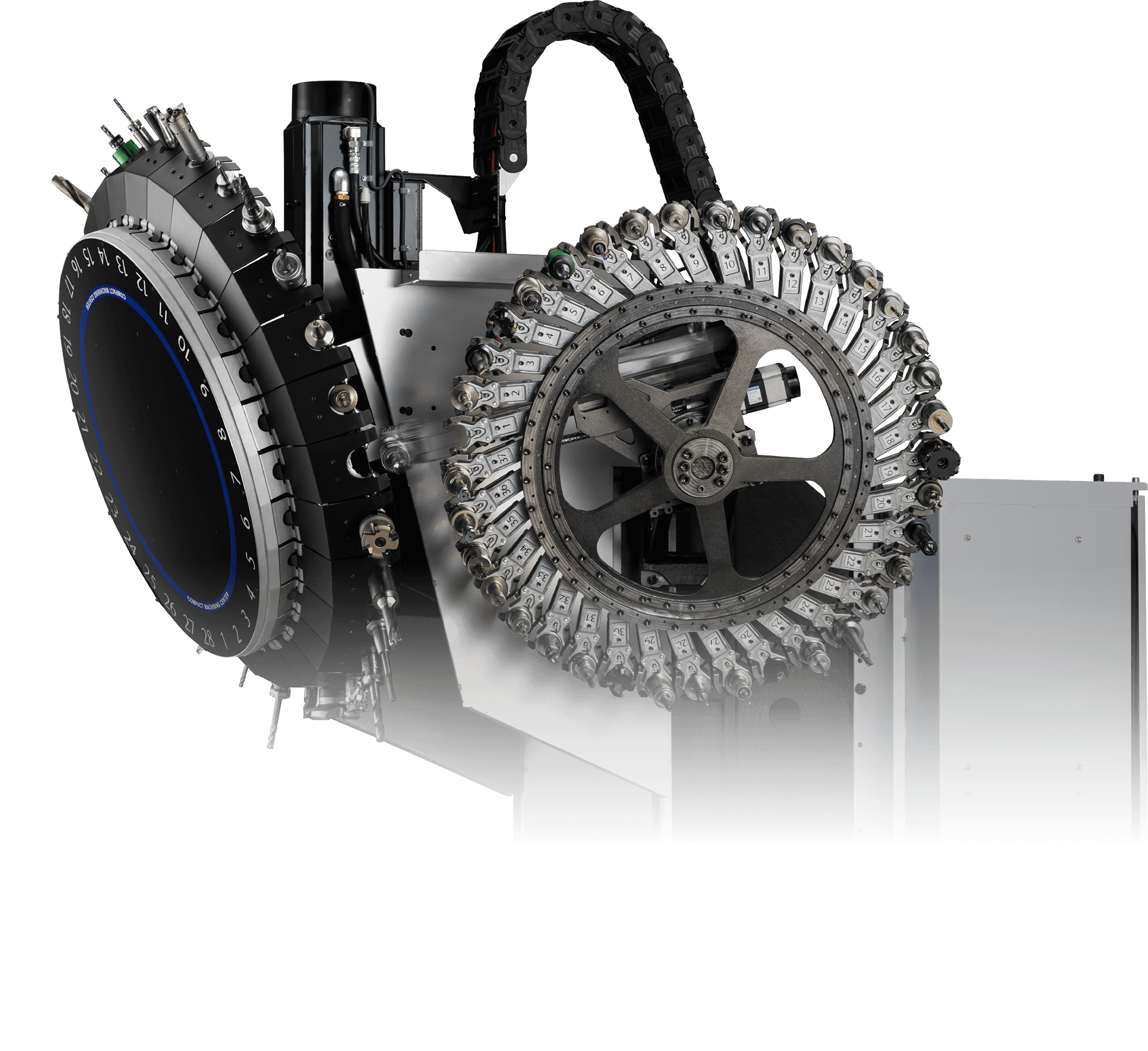

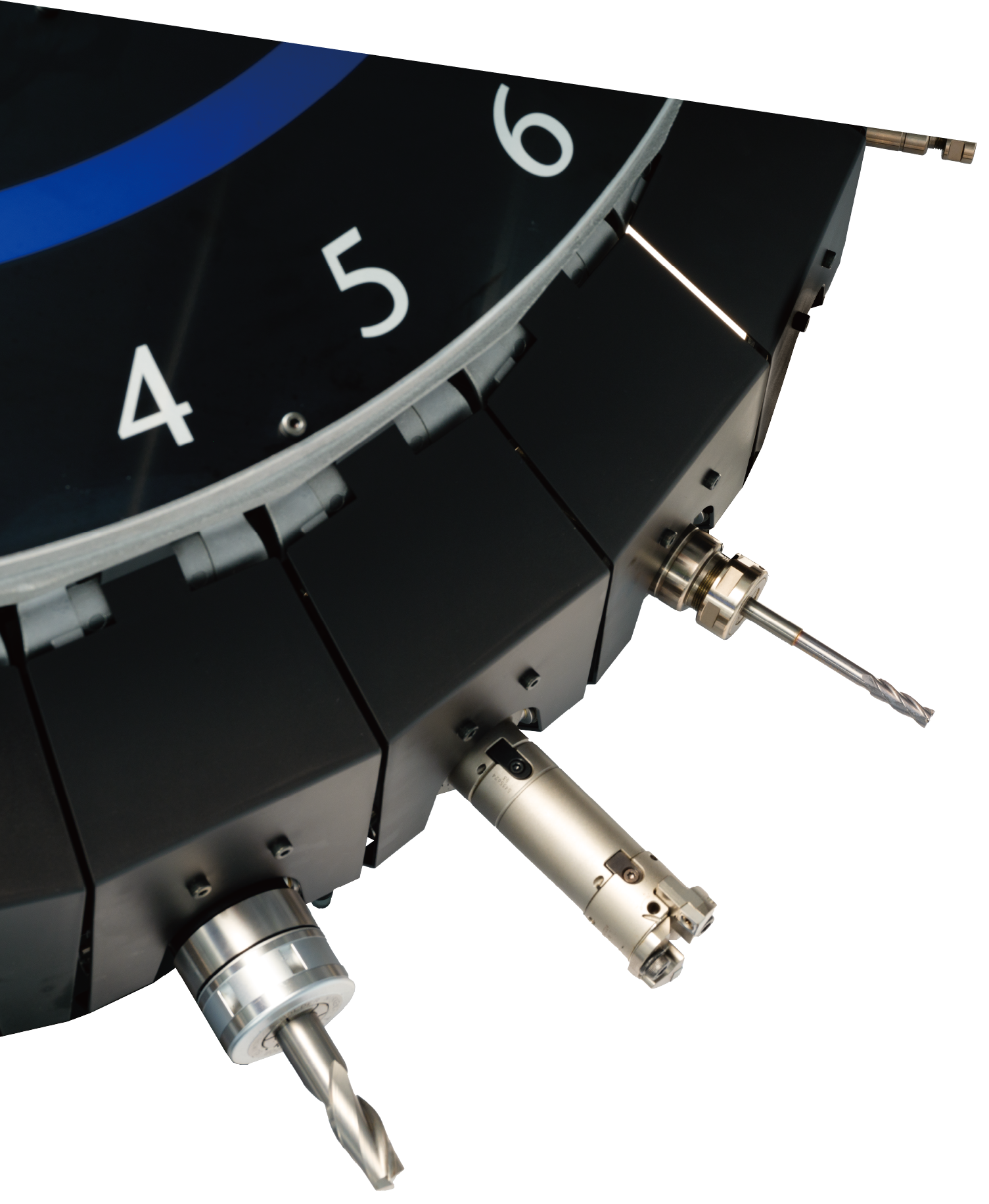

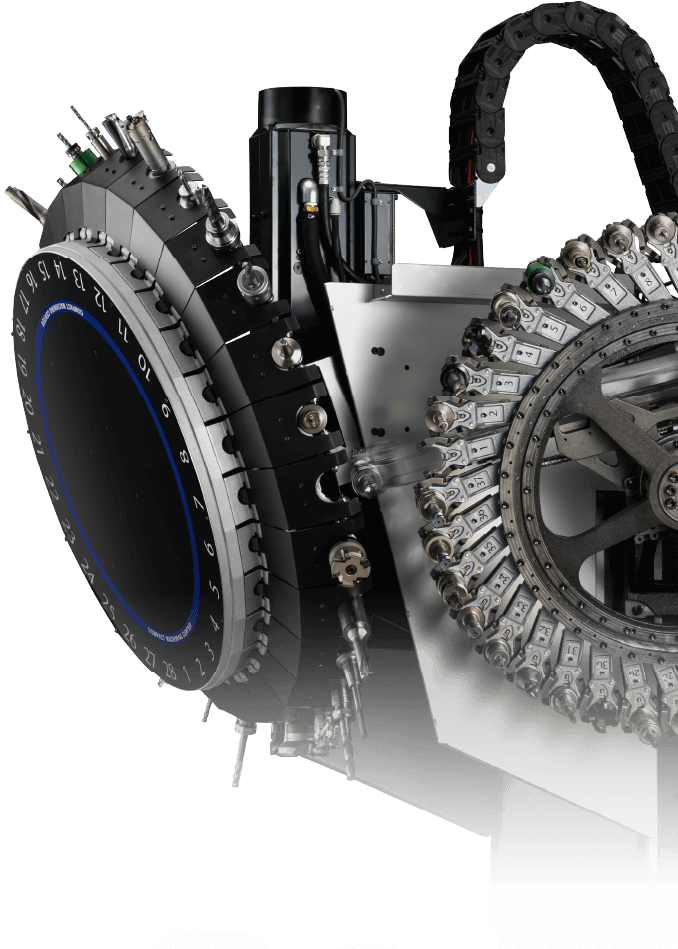

100本マガジン仕様

工具ストッカから

タレットマガジンへの

工具の受け渡し時間は最短5秒。

加工プログラムで使用する工具を

一括で受け渡しも可能。

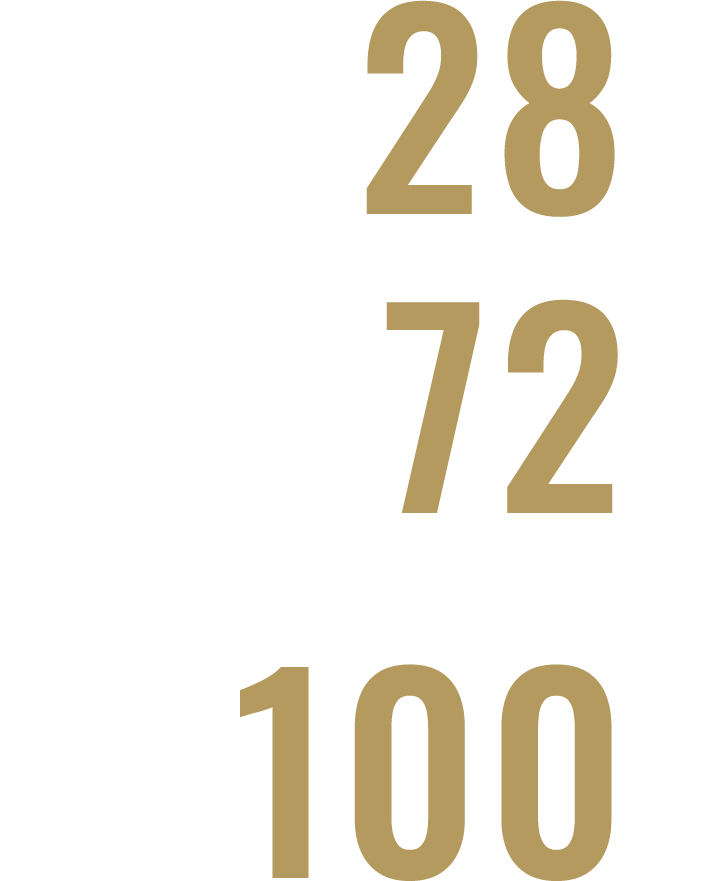

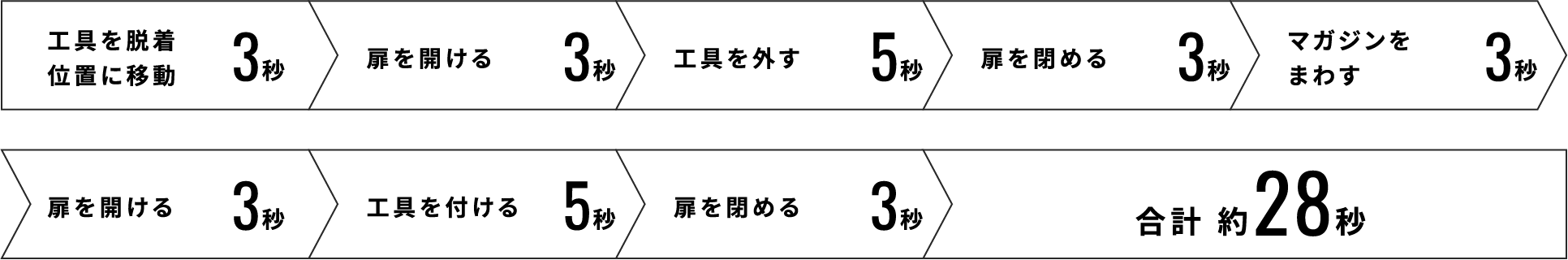

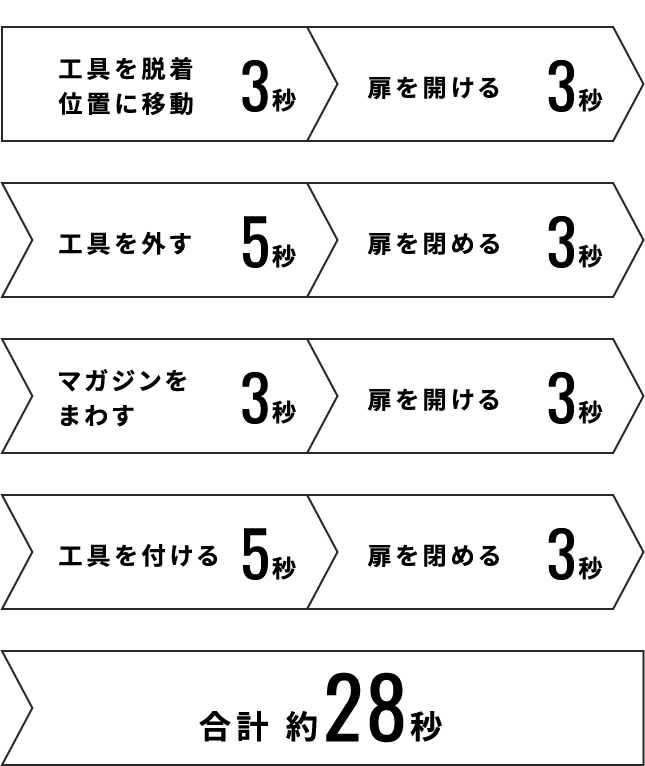

U500Xd2-100Tで

工具を28本付け替える場合

手作業で工具を28本付け替える場合

■1本付け替え約28秒の内訳

さらに工具を探したり

工具登録の書き換えも必要

U500Xd2-100Tは

手作業と比べて

SOLUTION 02

多彩なワーク、治具に

対応できる40枚パレットの

入れ替えにより

無駄のない段取り替えで

生産効率向上。

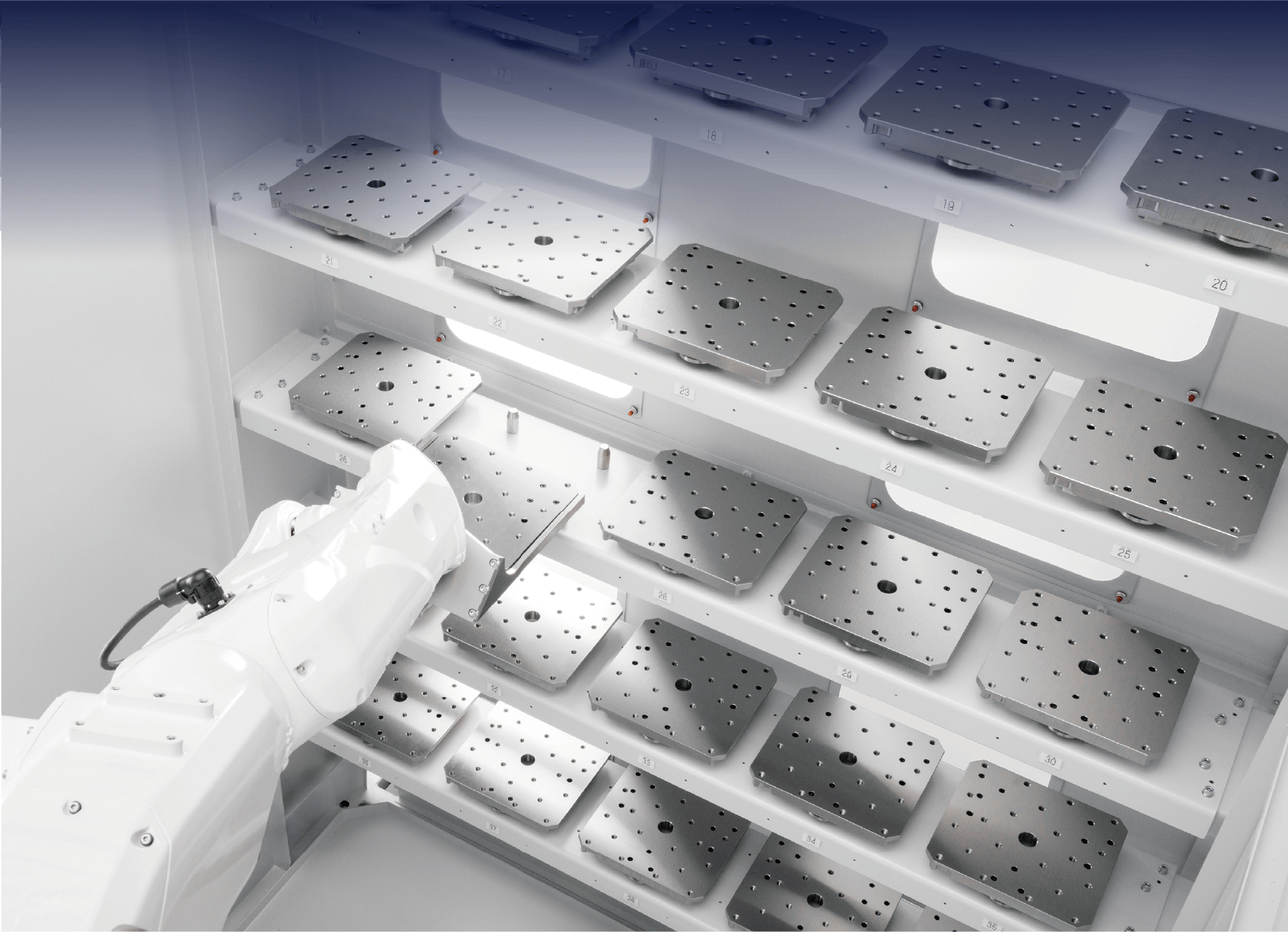

パレットをロボットが自動で交換する「PC-1」は、

200×200mmのパレットを40枚格納可能。

ワークに合わせて治具を自動で入れ替えることができるので、

多品種小ロット生産の効率化や省人化を実現します。

組み合わせ事例 PC-1(オプション)

機械2台持ち可能

1台のPC-1に対して、機械を2台接続することができます。生産能力を増やす場合に機械とパレットチェンジャーをセットで導入する必要はなく、機械1台を追加するだけで生産能力を倍増することができます。サイクルタイムの長いワークの生産などに効果を発揮します。また、機械1台のみの導入で済むため、設置スペースを最小限に抑えることができます。

SOLUTION 03

使いやすい

パレット管理機能と

工具管理機能で

多品種小ロット生産の

自動化。

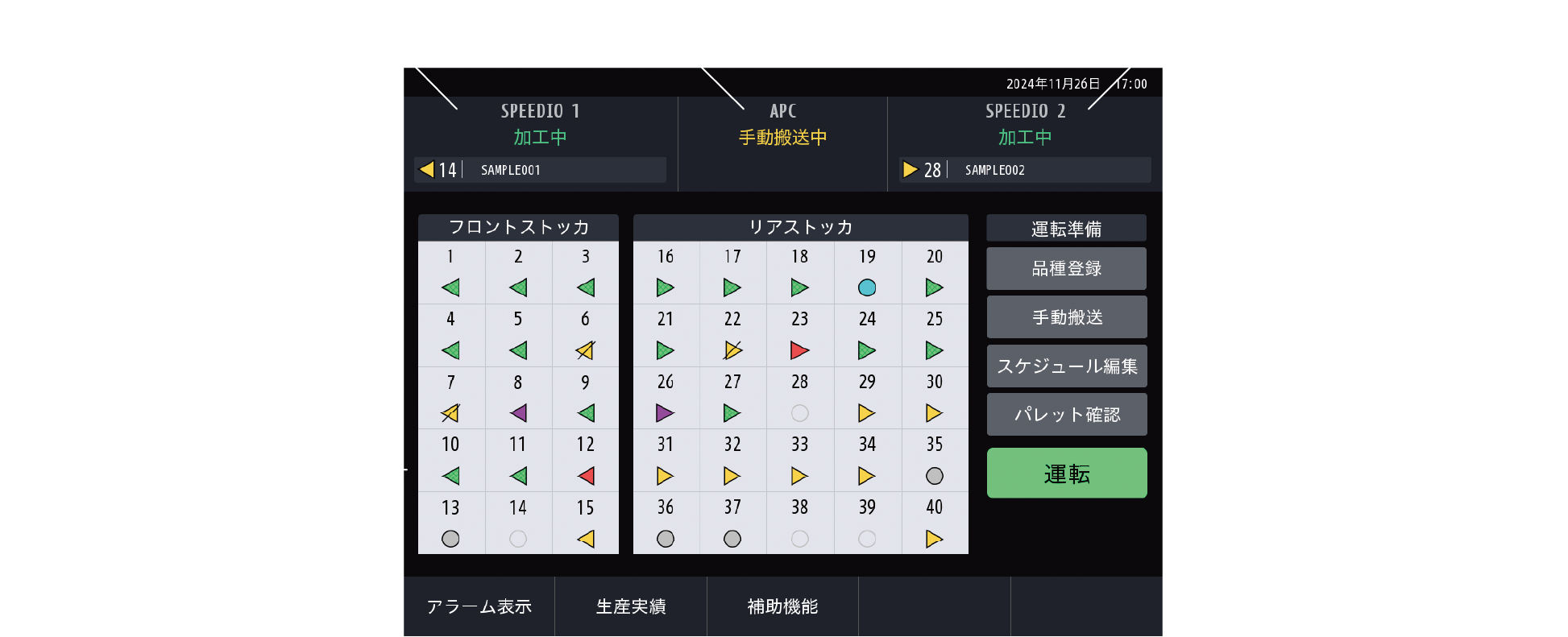

PC-1のパレット管理機能は無駄のない操作性を実現。

稼働状況が一目で確認できます。

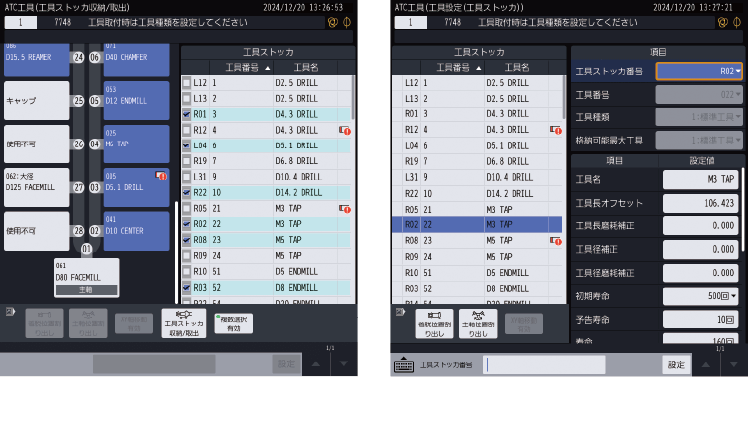

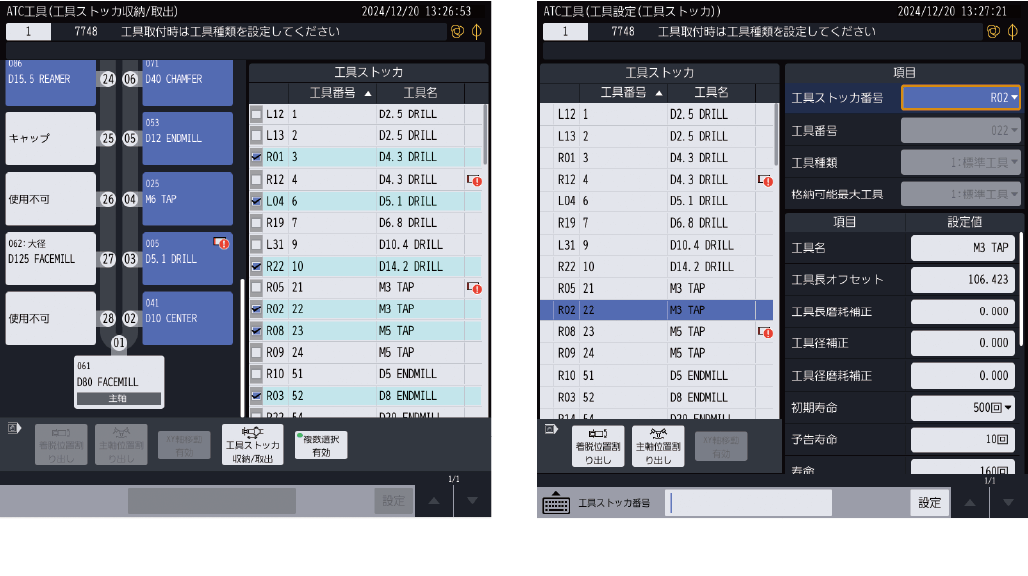

U500Xd2-100Tの工具ストッカ管理機能を活用し、

工具寿命に達した際に自動で予備工具に取り換えることで

夜間自動運転が可能になり、省人化や生産性の向上に貢献します。

PC-1「パレット機能」

直感的なユーザインタフェースで無駄のない操作を実現し、段取り時の手間を大幅に削減します。

生産性を追求した機能の搭載により作業効率向上を実現します。

- ❶SPEEDIO1台目の稼働状況

❷PC-1稼働状況

❸SPEEDIO2台目の稼働状況

❹パレット状態表示 - 理解しやすいアイコンで各パレットの加工状態を表示し、直感的な操作を実現します。

- ❺運転準備設定

- パレット品種登録、パレット搬送操作、運転スケジュール編集などを、ステップバイステップで簡単に段取りすることができます。また、スケジュール機能では、加工順をカスタマイズすることが可能で、生産計画に柔軟に対応します。

工具を自動で入れ替える

「工具ストッカ管理機能」

ATC工具アプリに100本マガジンを管理するための機能を追加。直感的な操作で工具の入れ替えができ、加工プログラムで使用する工具を一括で工具ストッカからタレットマガジンへ移動することもできます。直感的な操作ができるため、幅広いお客様にご導入いただけます。

ex.

多品種小

ロット生産のワーク例

-

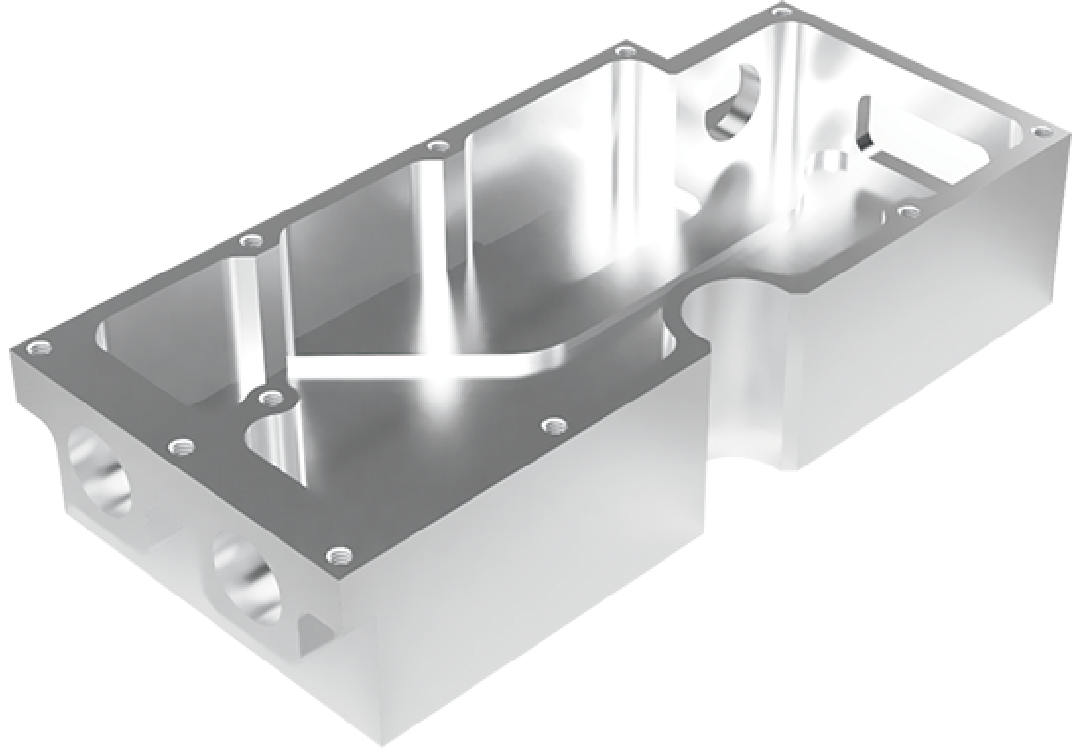

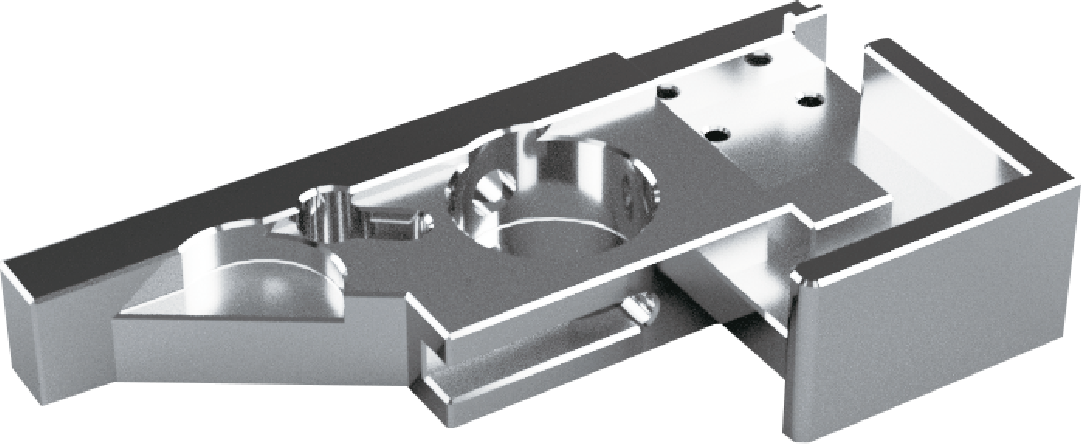

光学機器

光学機器部品

φ50×20 -

通信機器

中継ボックス

160×75×35 -

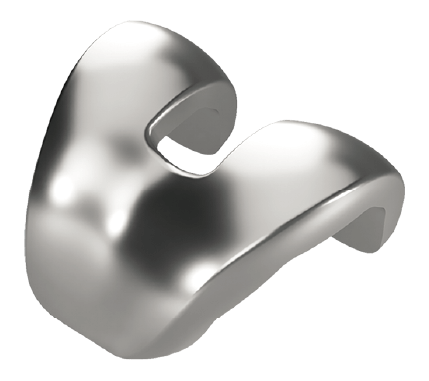

医療機器

膝関節

65×60×50 -

油空圧機器

ステンレスバルブ

75×35×35 -

半導体

搬送装置部品

133×60×30 -

時計

時計ケース

45×50×10

QUALITY 製品特徴

高い生産性を求める

お客様のための、

主軸30番マシニングセンタ

「SPEEDIO」。

機電一体開発の

最適化制御によりムダを削減。

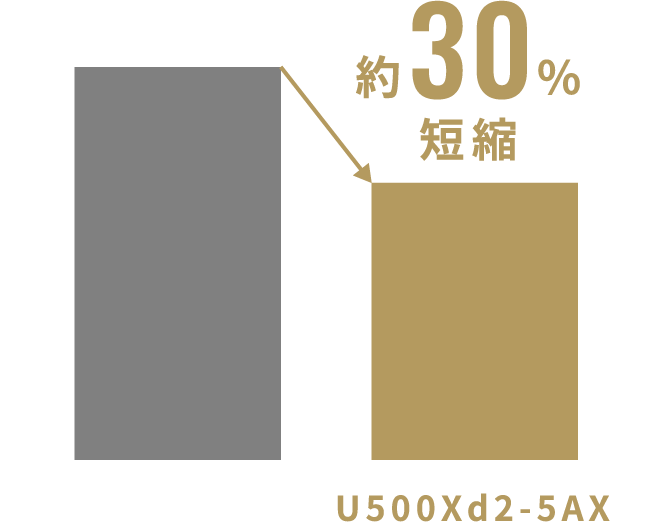

機械のみではなくNC装置「CNC-D00」も自社開発しているため制御の最適化が可能に。「CNC-D00」はアプリ機能と縦置きタッチパネル式画面により直感的操作を実現。段取り、加工調整、生産、復旧の各プロセスで、無駄のない作業を進めることができ、作業効率・稼働率アップに貢献します。

他社40番MCサイクルタイム比較

■ワーク名:膝関節

5軸加工で多種多様な

部品を生産可能。

同時5軸加工も。

テーブルサイズφ260mmの高速・高精度の傾斜ロータリーテーブルを標準搭載し、ワンクランプ加工による工程集約を加速させます。

同時5軸加工(U500Xd2-5AX)

工具先端点制御やサブミクロン指令をはじめ、様々な機能を搭載しています。

バックラッシレスの傾斜ロータリーテーブルと合わせて、高速・高精度な同時5軸加工を実現します。

※同時5軸仕様(5AX)は対話言語への切換えができません。

工具先端点制御

ワークに対する工具の向きを変えながら加工する工具先端点制御を搭載。

最大1,000ブロック先読みによる最適加減速により同時5軸加工を実現します。

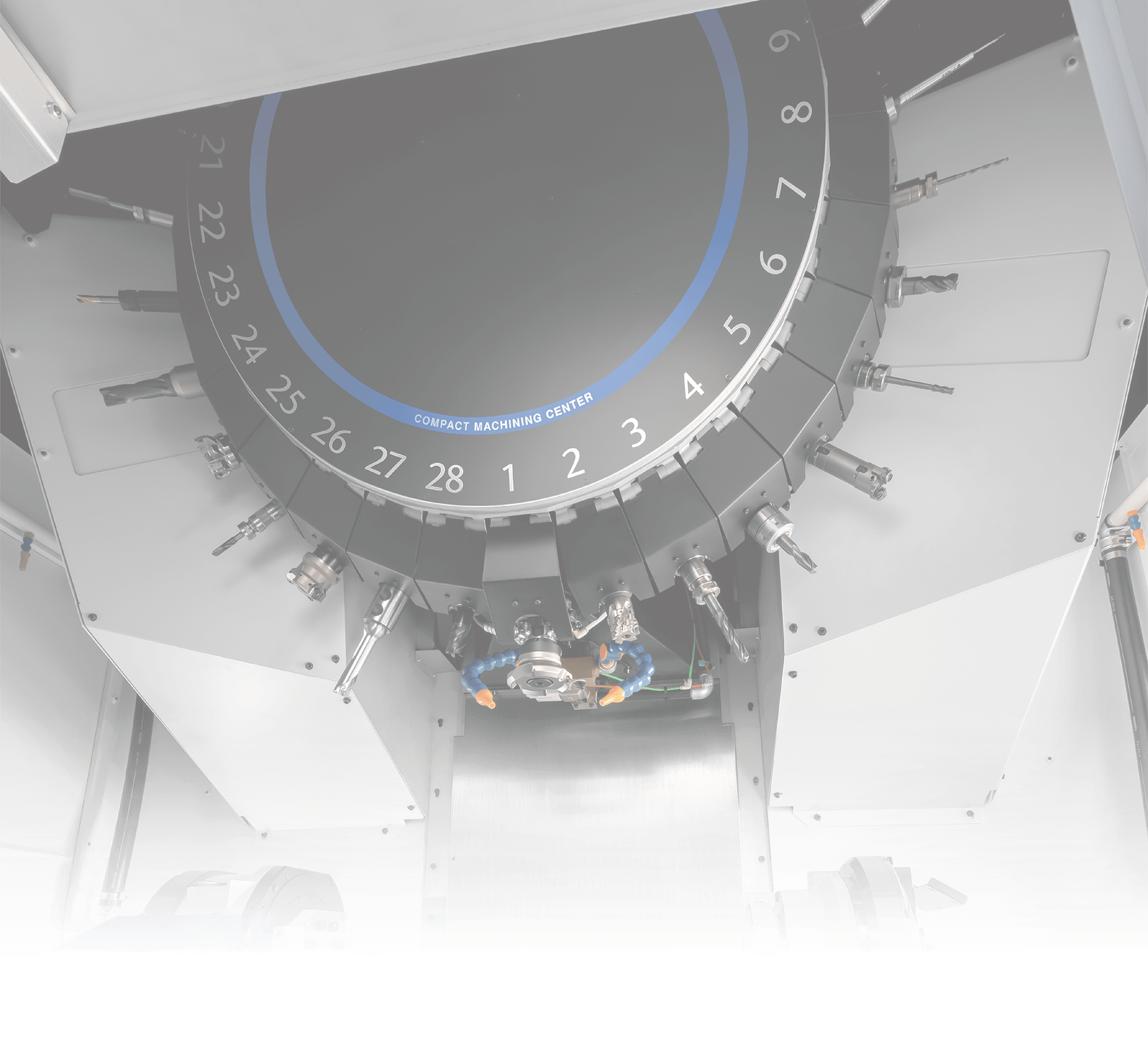

コンパクトな機械で

広い治具エリアを実現。

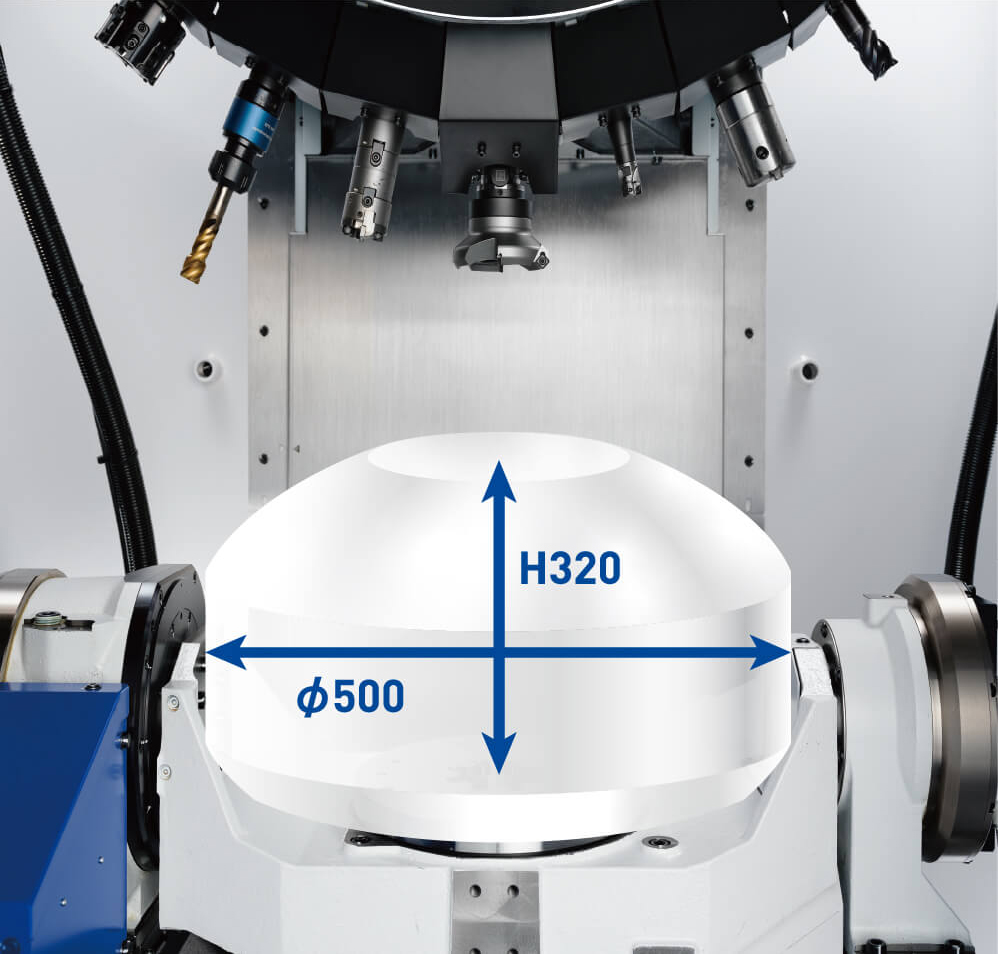

U500Xd2-100Tは工具ストッカを機内に設置することにより、工具を100本収納しながら、省スぺースを実現しています。コンパクトでありながら、中物ワークの多面加工に対応する最大φ500mm・H320mmの旋回が可能な広い治具エリアを確保しています。

省スペース設計

工具ストッカを機内に設置することにより、工具を100本収納しながら、省スぺースを実現しています。

※1 同程度の工具本数を収納する40番立形

マシニングセンタとの比較です。

切粉噛み検出機能や

切粉排出性の向上で、

「切粉によるトラブル」の

発生を

抑制。

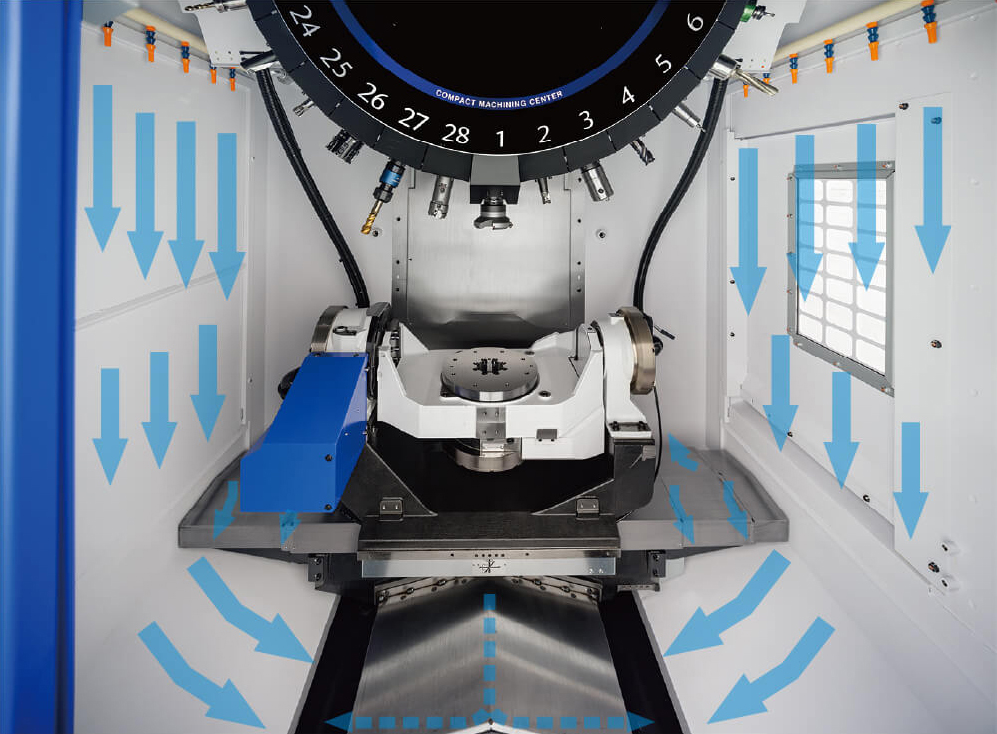

工具交換時に主軸とホルダ間の切粉噛みをセンサレスで検知して加工不良品の流出を防止。リトライ機能も搭載しています。またチップシャワーノズル本数の増加、および配管の径の見直しにより、切粉排出性を向上させました。

チップシャワーによる切粉排出の流れイメージ

自動化に対応しやすい広い

開口部や、

切粉の排出性を高める

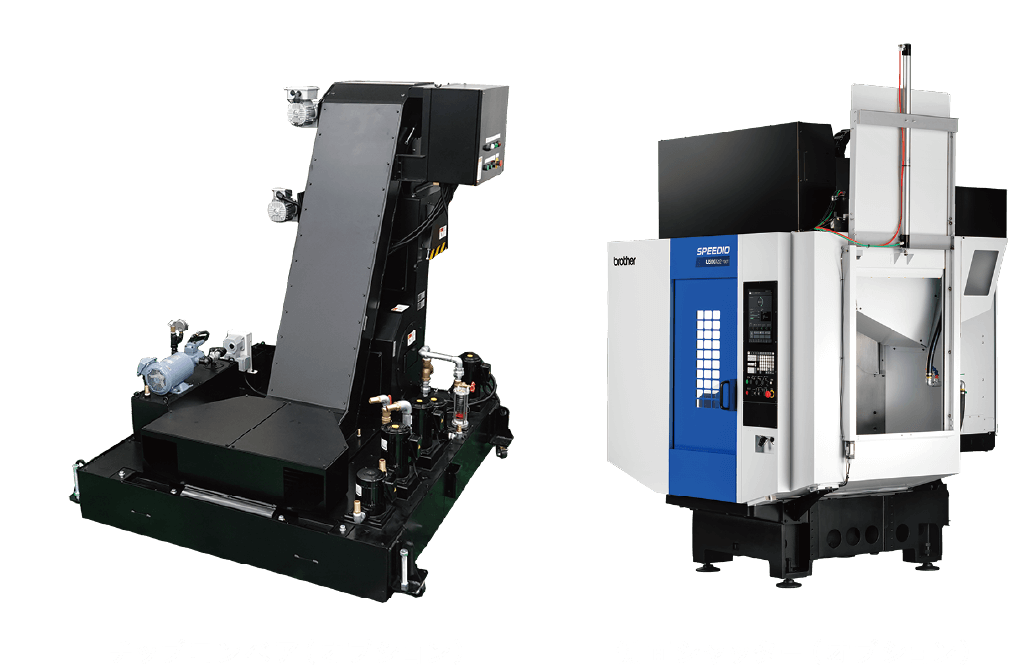

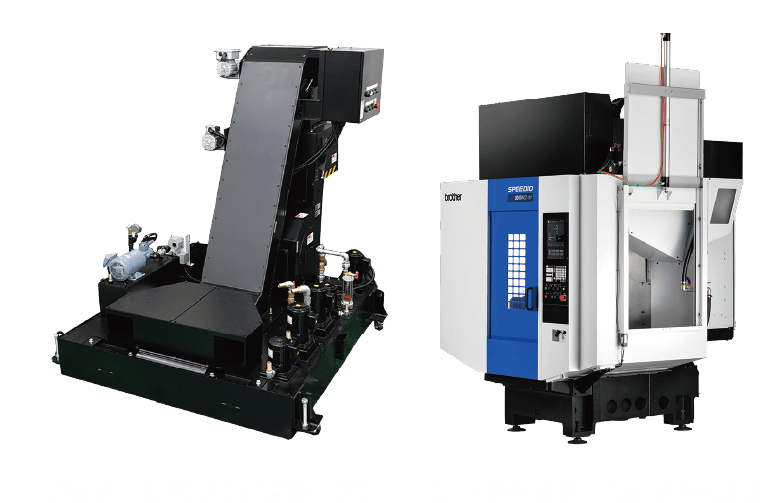

チップコンベアもご用意。

ロボットによる側面からのワーク搬入(自動)を想定し、上下に開く広い側面シャッターをご用意。また、加工によって出る切粉・チップを自動で排出できる チップコンベアタンクをご用意し、生産性向上に寄与します。

生産現場の

4つの無駄を解決するSPEEDIO

Blue

Technology

-

時間の無駄削減

加工サイクルタイム中の非切削時間を極限まで削減、

さらに加工サイクルタイムの短縮だけでなく、段取り時間、

ダウンタイム削減することで、時間の無駄を減らします。 -

資源の無駄削減

加工調整サポートによる切削不良の防止、

リアルタイム監視などの生産サポートにより、

資源の無駄を減らします。 -

エネルギーの無駄削減

消費電力量・エア流量など全ての無駄を削ぎ落す

最適設計により、業界トップクラスの省エネ性能を

実現しています。 -

設置スペースの無駄削減

コンパクト設計で、設置場所の制限が少なく、

無駄なスペースを削減します。

![[新しいウィンドウ]](/-/media/cojp/product/machine/sp/u500xd2-100t/img/out-link-02.ashx)

Facebook

Facebook X

X LINE

LINE