ゲーム感覚で

すばやくラクに

バリ取り!

誰でもかんたん!

プログラミング知識なしで

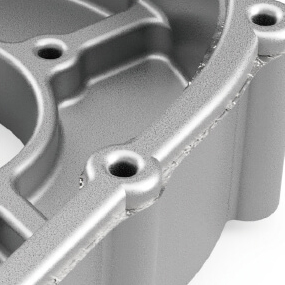

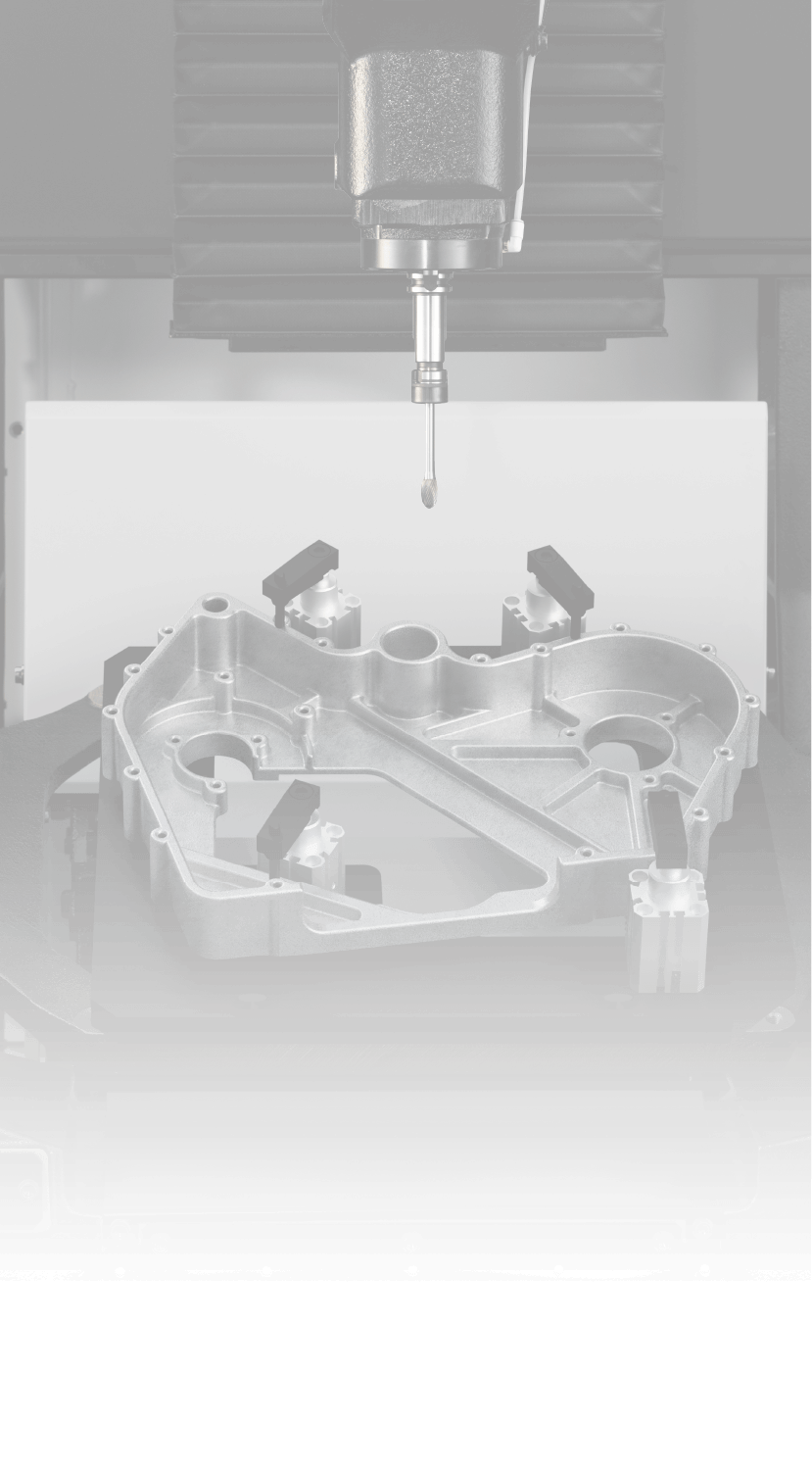

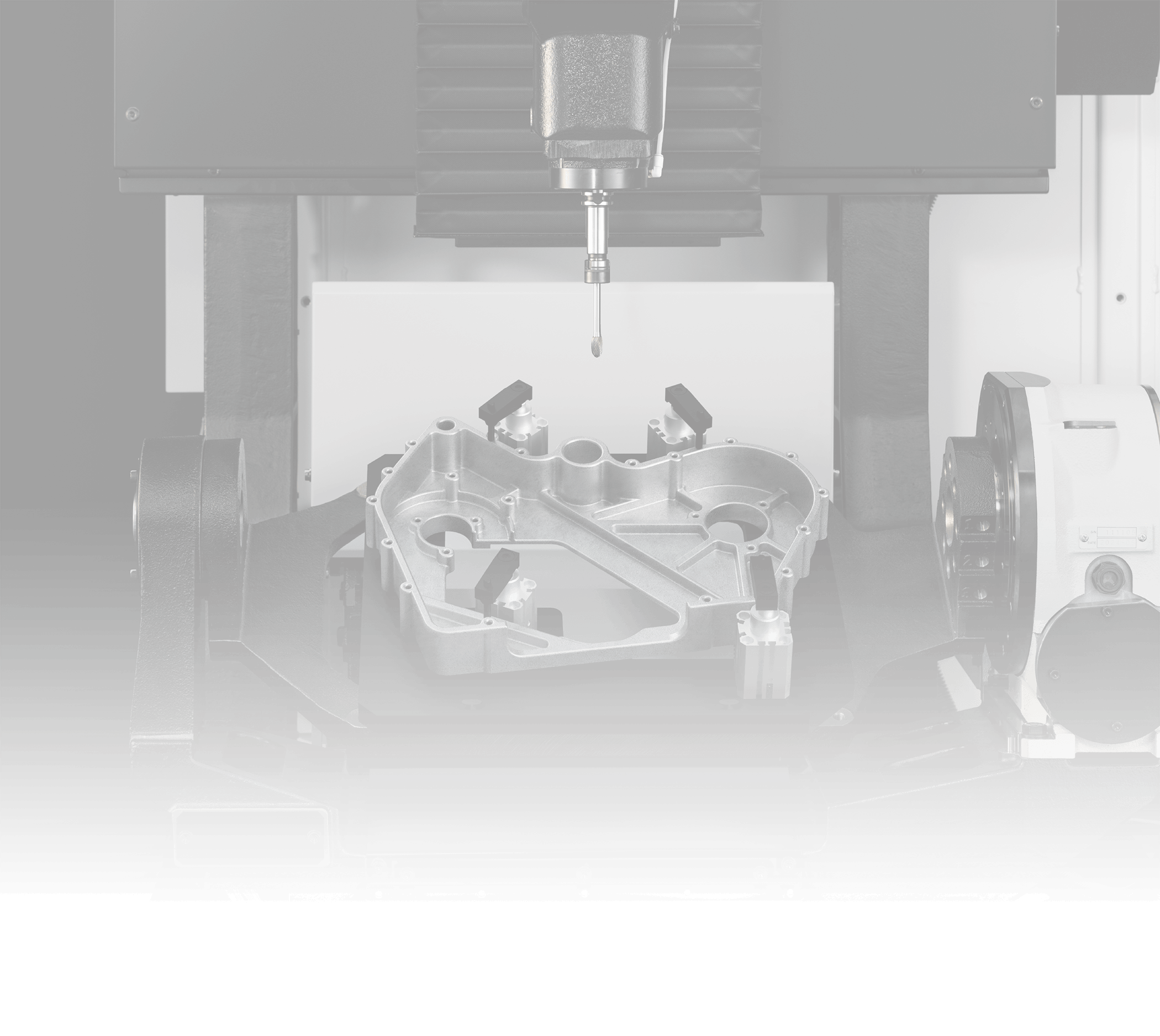

ダイカスト素材のバリ取りを機械化

デバリングセンター

デバリングセンター

DG-1

手作業が多い

バリ取りの

こんなお悩み

ありませんか?

-

人材の課題

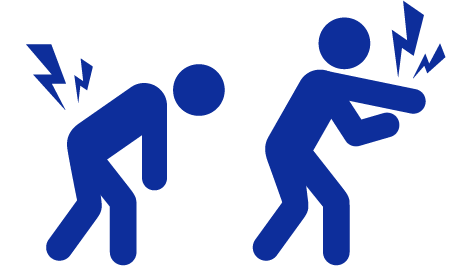

体力的にキツい

長時間の手作業で「痛い」「キツイ」「体に悪い」という声もあり、採用にはデメリットがあります。バリ取りに限らず、加工の現場では人材確保が難しくなってきています。

-

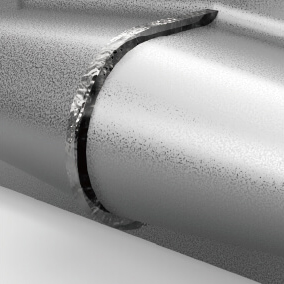

品質の課題

品質が不安定

バリの取り忘れが発生すると全品検査を行わなければなりません。また、正しい使用法、正しい角度、適切な力加減で工具を使う必要があり、品質は作業員の腕にかかっています。

-

工数の課題

手間がかかる

パーティングライン、ゲート、オーバーフロー、押し出しピン跡、スライドの隙間など様々なバリに対応する必要があり、手仕事だと作業が難しいケースもあります。

SOLUTION

デバリングセンターDG-1で

ダイカスト素材の

バリ取り作業を機械化・省人化。

ダイカスト素材の

バリ取り作業を

機械化・省人化。

変種変量生産のダイカストの素材バリ取りは、ロボットシステムによる作業では効率が悪く、今でも手作業で行われています。デバリングセンターDG-1は、ブラザー独自技術の加工立ち上げ機能により、バリ取り作業の機械化を実現し、人手不足や厳しい作業環境の問題を解決します。

対象のバリ

-

パーティングライン(膜バリ)

-

ゲート、 オーバーフロー

-

押し出しピン跡

-

スライドの隙間

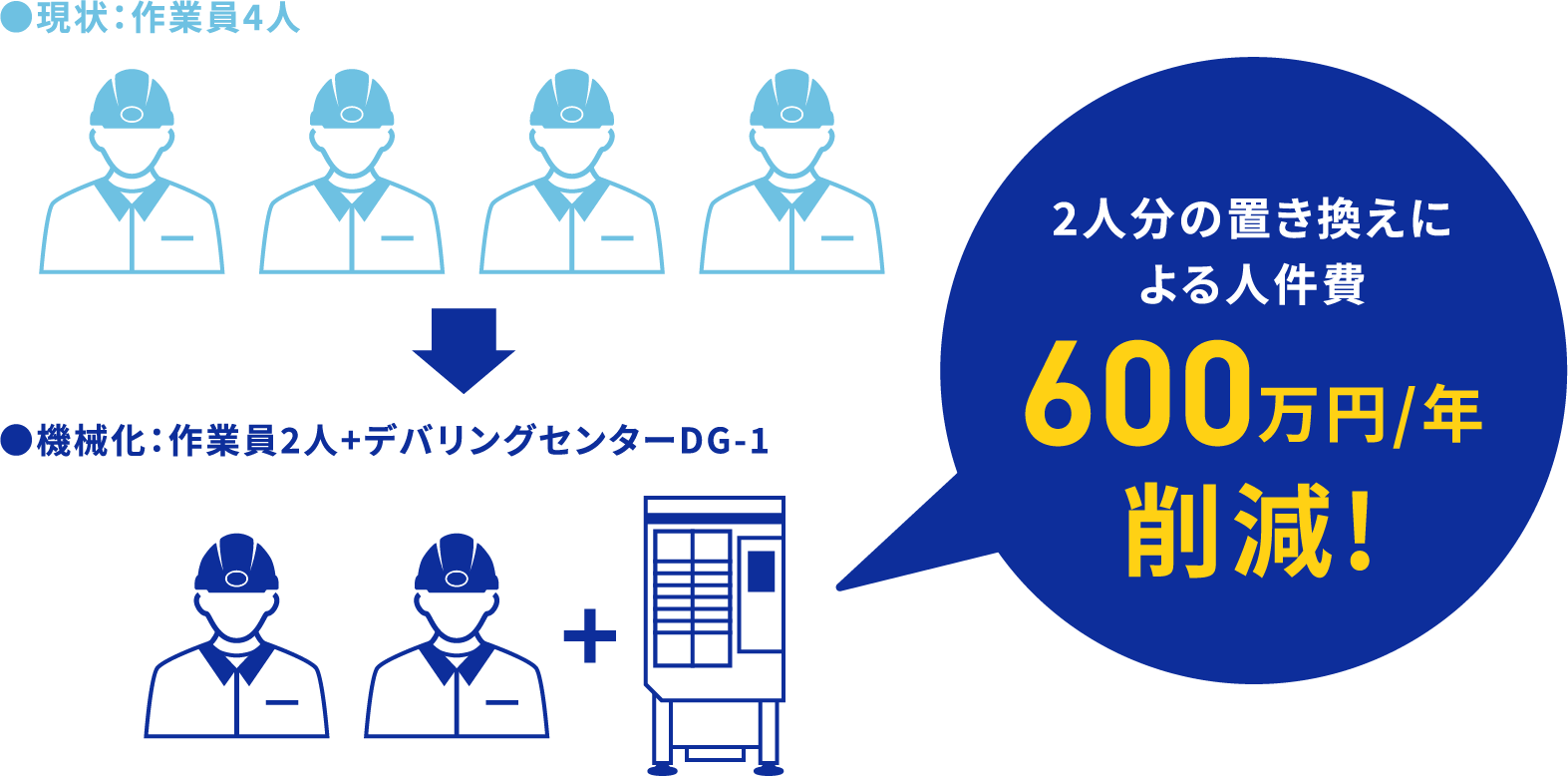

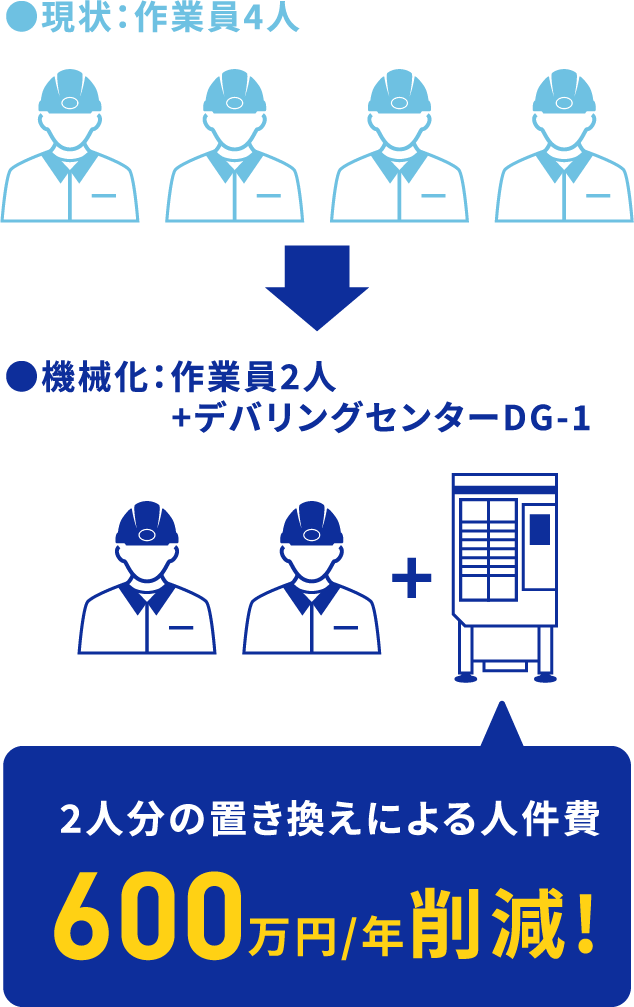

省人化効果で人件費等を削減

省人化効果で

人件費等を削減

これまで手作業で行っていたゲート、オーバーフロー、パーティングライン等のバリ取りをデバリングセンターDG-1に任せられます。今まで手作業だと4人雇わなければならなかったのが2人で済むようになり、人件費の大幅な削減を図ることができます。

「デバリングセンター

DG-1」の導入で

課題を解決する

導入しやすいバリ取り専用機 デバリングセンターDG-1

導入しやすい

バリ取り専用機

デバリングセンター

DG-1

バリ取り作業の

機械化に対して

こんなイメージ

ありませんか?

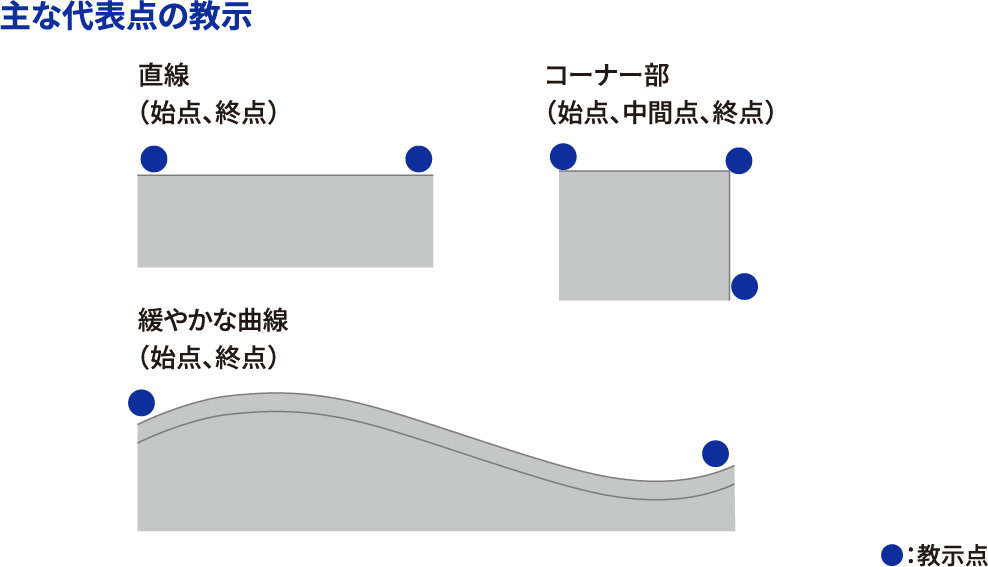

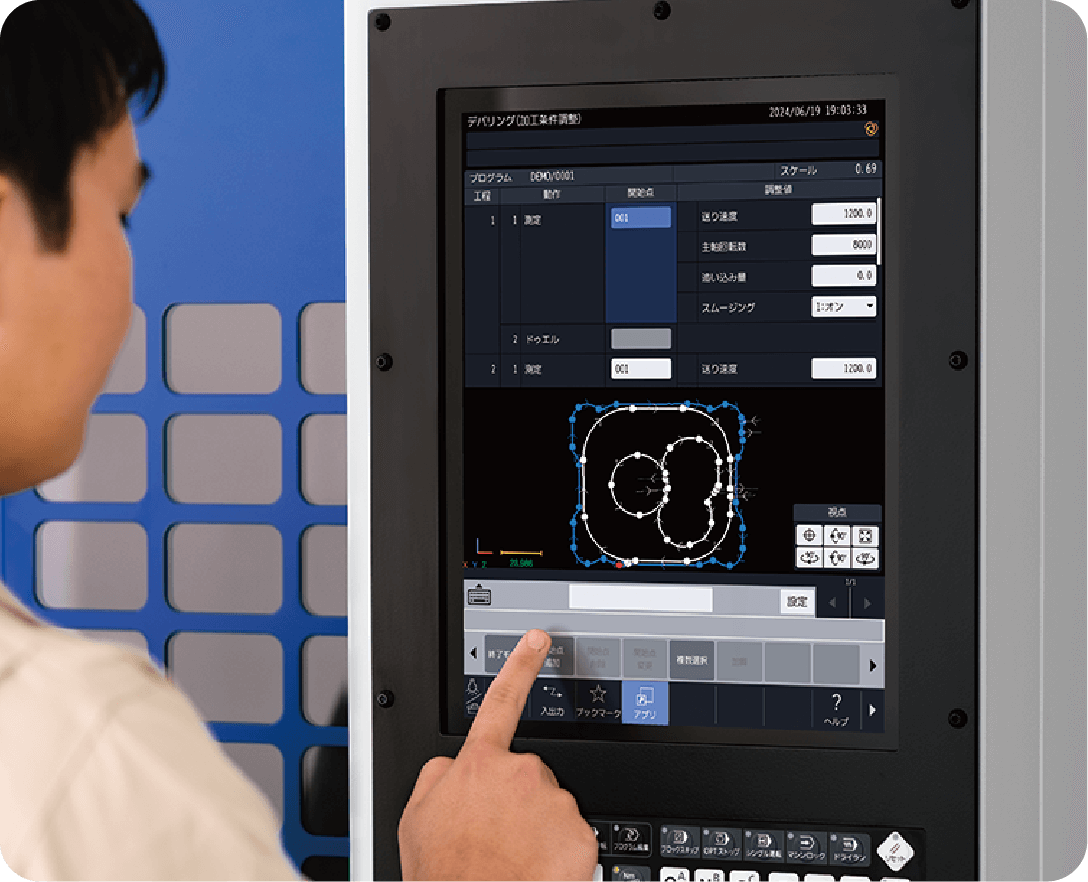

NCプログラムの知識不要で

簡単に加工経路を生成!

プログラミングやGコードの知識やスキルがなくても、簡単に加工経路を生成して、機械にバリ取りさせることができます。ティーチングコントローラーを用いてゲーム感覚で操作し、代表点の教示作業の効率を向上させます。

-

STEP1

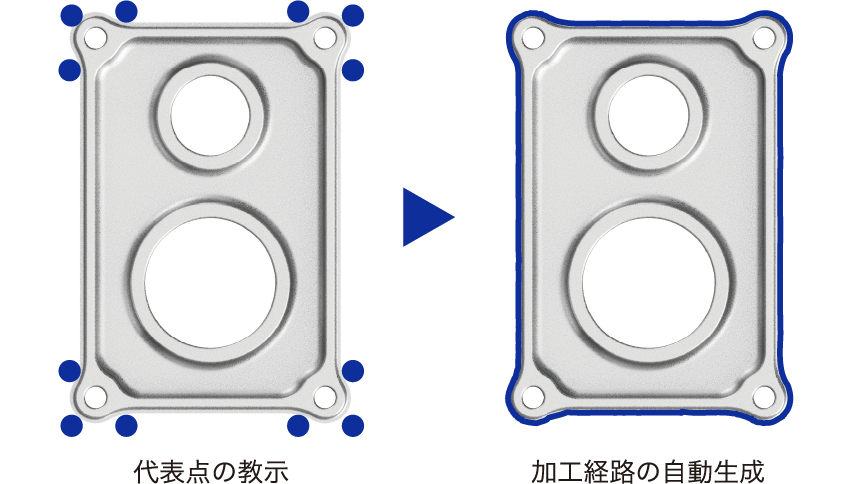

代表点の教示

-

STEP2

加工経路の

自動生成 -

STEP3

直感的な操作で

経路補正 -

STEP4

加工プログラムの

自動変換

ティーチングコントローラーで

簡単に代表点の教示

までに時間がかかりそう…

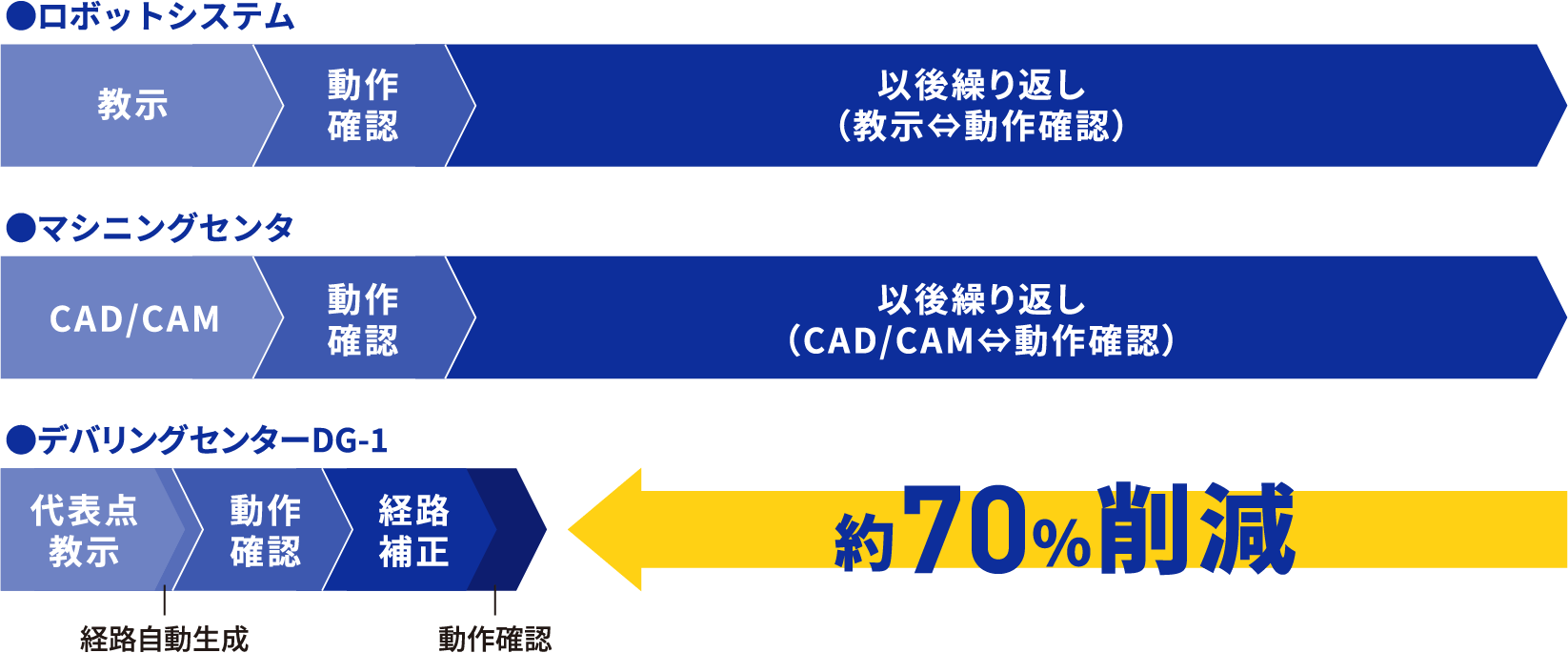

加工立ち上げ時間の

大幅削減!

代表点の教示、自動経路生成、簡単な経路補正により、加工立ち上げ時間を大幅に短縮。素材にならう加工経路を簡単に作成でき、ロボットやマシニングセンタのように再教示やCAD/CAMでのデータ修正を繰り返す必要はありません。

ティーチングを自社内で

完結するので

外注コストを削減!

デバリングセンターDG-1は簡単に加工立ち上げ操作ができるため、新しい部品を加工する際にも自社内で対応ができ、外注コストが不要になります。

スペースが工場にない…

コンパクトな機械サイズ!

所要床面積998mm×1,656mmの省スペース設計を実現。中小規模の工場にも設置いただくことができるコンパクトなサイズです。

「デバリングセンター

DG-1」の導入を

検討する

機械化するなら

デバリングセンターDG-1

機械化するなら

デバリングセンター

DG-1

これまで手作業でバリ取りをしていたけど、機械化を考えている方へ。

機械化するなら、ロボットやマシニングセンタよりも優れたデバリングセンターDG-1がお奨めです。

数字で比べて分かる!

デバリングセンターDG-1を

導入した場合のメリット

デバリングセンター

DG-1を導入した

場合のメリット

「ロボット」と比べて

年間外注コストを

大幅削減!

ロボットでバリ取りをする際のプログラム作成は手間がかかり外注することも多いため、変種変量ではプログラム作成のたびに費用が発生します。しかし、デバリングセンターDG-1の場合は、すべて自社内で完結するため、毎回かかる外注コストが一気に不要になります。

※月に1回新しい部品が出てきた場合に

ティーチング作業を外注したときの概算

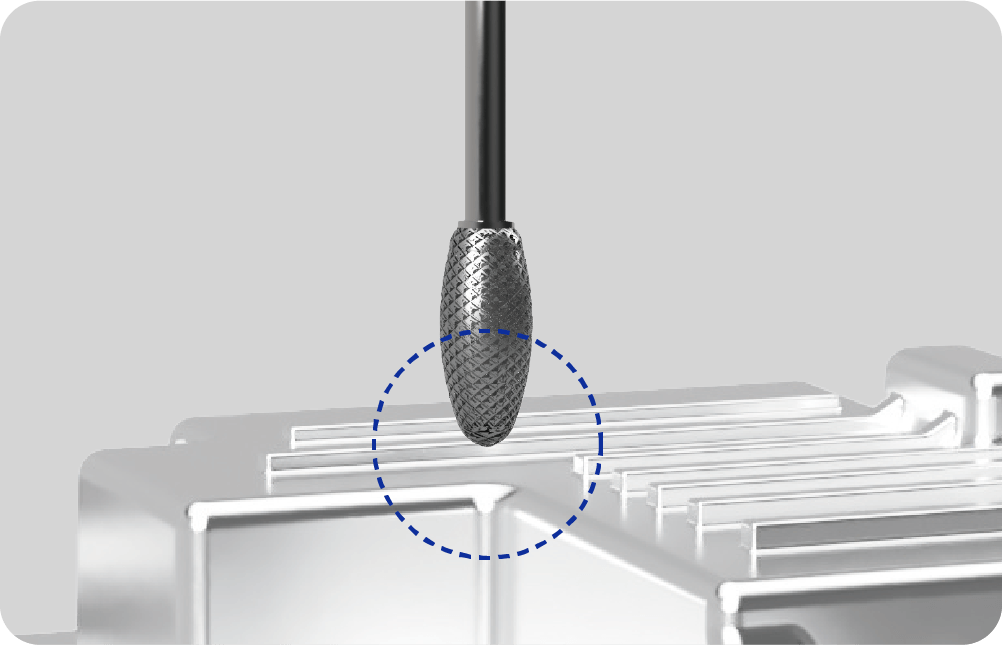

さらに

しっかりバリ取り

フローティング主軸であるロボットに対して、デバリングセンターDG-1はBT15のリジット主軸であるため、思った通りにバリを取ることができ、ロボットよりも正確にバリを排除することができます。

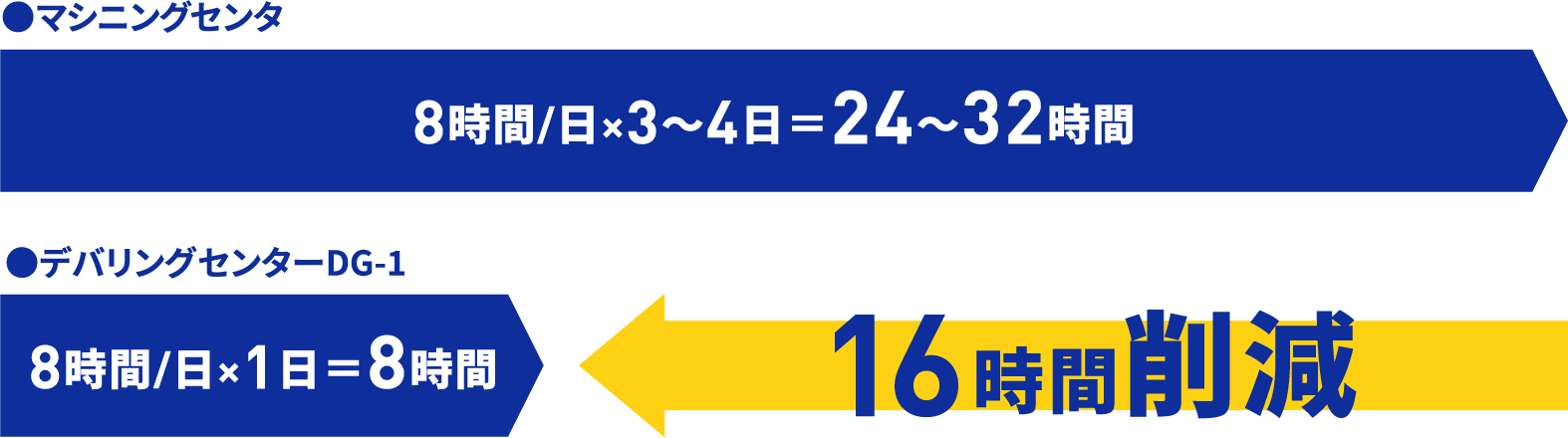

「マシニングセンタ」と比べて

加工立ち上げ工数の

大幅削減!

マシニングセンタの場合、CAD/CAMでプログラムを作成しますが、3Dモデルと現物の間に差異が発生するため、何度も修正を行う必要があり、加工立ち上げに時間がかかってしまいます。たとえば、マシニングセンタによる加工立ち上げ工数は、1日8時間×3日=24時間かかります。一方、デバリングセンターDG-1の場合は、CAD/CAMによるプログラム修正の手間がすべて省けるため、1日8時間×1日=8時間と、16時間も立ち上げ時間を短縮させることができます。

※マシニングセンタの数値は、弊社ユーザーからのヒアリング結果に基づいています。

デバリングセンター DG-1の数値は、弊社の実測シミュレーションによるものです。

「デバリングセンター

DG-1」の

導入は

こちら

ダイカスト素材の

バリ取りに特化した

デバリングセンター

DG-1

今でも手作業で行われることが多い変種変量生産のダイカストの素材バリ取り。

デバリングセンターDG-1は、ユーザーフレンドリーな操作でバリ取りの機械化を実現し、

人手不足や厳しい作業環境の問題を解決します。

Point ❶

加工立ち上げ工数を大幅削減

短時間で簡単に加工経路を生成

加工立ち上げ工数を

大幅削減。短時間で

簡単に加工経路を生成

代表点の教示や直感的な経路補正などの簡単な操作、自動加工経路生成や自動プログラム変換などブラザー独自の加工立ち上げ機能を搭載しています。短時間での加工立ち上げにより、手作業で行っている変種変量生産のバリ取り加工の機械化を実現します。

-

STEP1

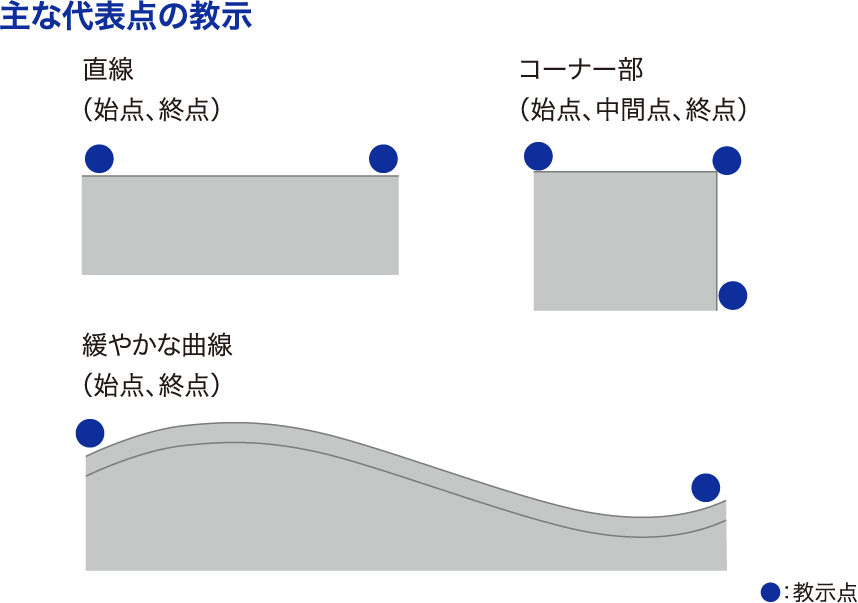

代表点の教示

マスターワーク※1に工具を当てて、代表点の教示をします。ロボットに比べ、教示点が少なく、直線や円弧の定義も必要ありません。緩やかな曲線であれば、始点と終点のみの教示でも加工経路を自動生成できます。

※1 マスターワークはバリ取り済みの

良品ワークをご用意ください。 -

STEP2

加工経路の自動生成

教示された代表点を基にマスターワークを倣い、加工経路を自動で生成します。倣い動作による加工経路の生成をするため、ロボットやマシニングセンタに比べて、経路の修正が少なくなります。

-

STEP3

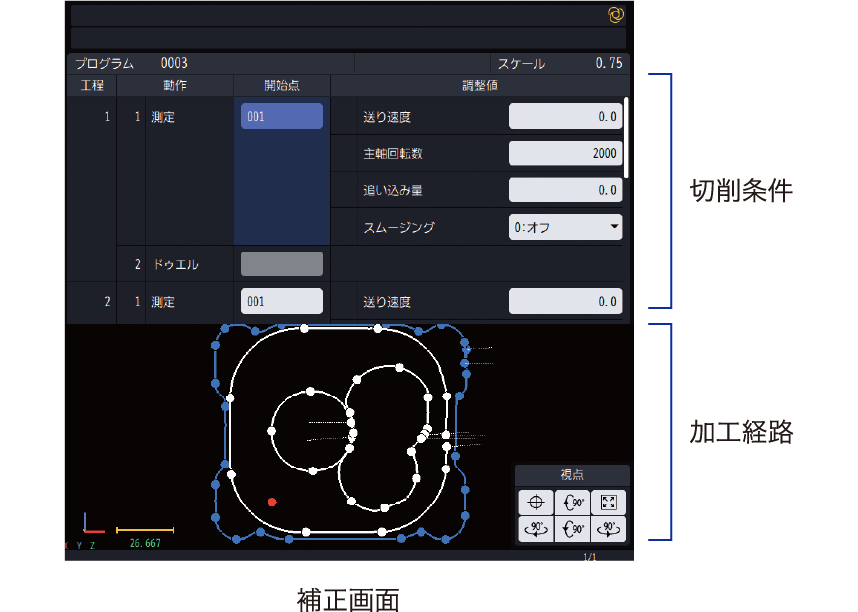

直感的な操作で

経路補正タッチパネルで補正箇所を指示でき、直感的な操作で加工経路や条件の補正ができます。教示点やエリアごとに補正できるため、ロボットのように再教示する必要はありません。

-

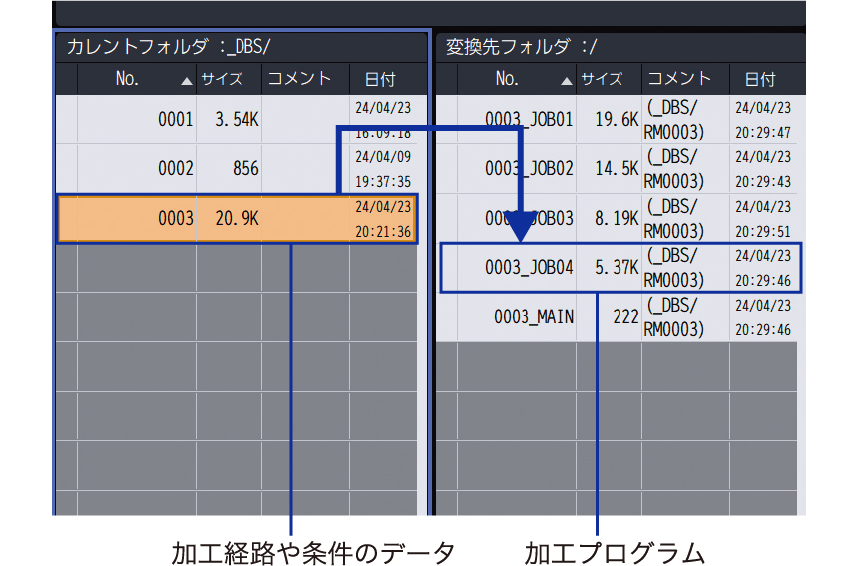

STEP4

加工プログラムの

自動変換加工経路や加工条件データから加工プログラムへ自動で変換します。プログラムの専門知識が不要で、簡単に加工プログラムの作成ができますさらに、自動生成した加工プログラムを編集することにより、マクロプログラムによる高度なプログラミングも可能です。

Point ➋

ゲーム感覚でできる

簡単操作で

すばやくラクにバリ取り

ティーチングコントローラーを用いてゲーム感覚で操作し、代表点の教示作業の効率を向上させます。

また、低トルク機能で、教示ミスをしても機械が壊れるリスクを低減します。

ティーチングコントローラ

(オプション)

移動方向や速度を直感的に操作でき、

代表点の教示作業の効率を向上させます。

教示ミスしても

機械が壊れるリスクを

低減する機能※1

機械の移動速度と力を抑える低トルク機能を搭載しています。代表点の教示や加工経路の自動生成において、教示ミスしても機械が異常接触を検知して停止します。操作パネルの低トルクキーを押すことにより有効になります。

※1 全ての衝突モードで破損を防げる機能ではありません。

Point ➌

省スペース&省エネ

所要床面積998mm×1,656mmの省スペース設計を実現。中小規模の工場にも設置いただくことができるコンパクトなサイズです。

また、消費電力が低くカーボンニュートラルの実現に貢献します。

コンパクトサイズ

所要床面積998mm×1,656mmの省スペース設計

消費電力アプリ

消費電力量の現在・履歴が確認できて、省エネに貢献します。

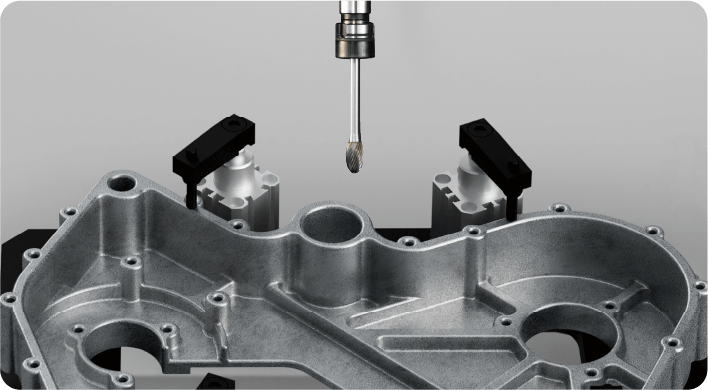

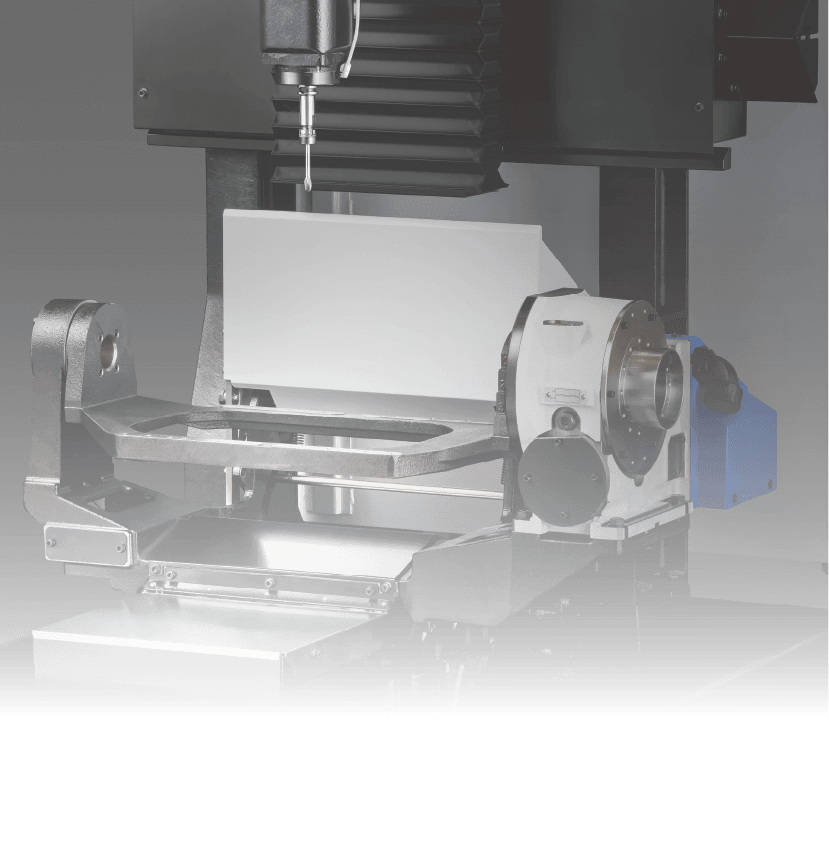

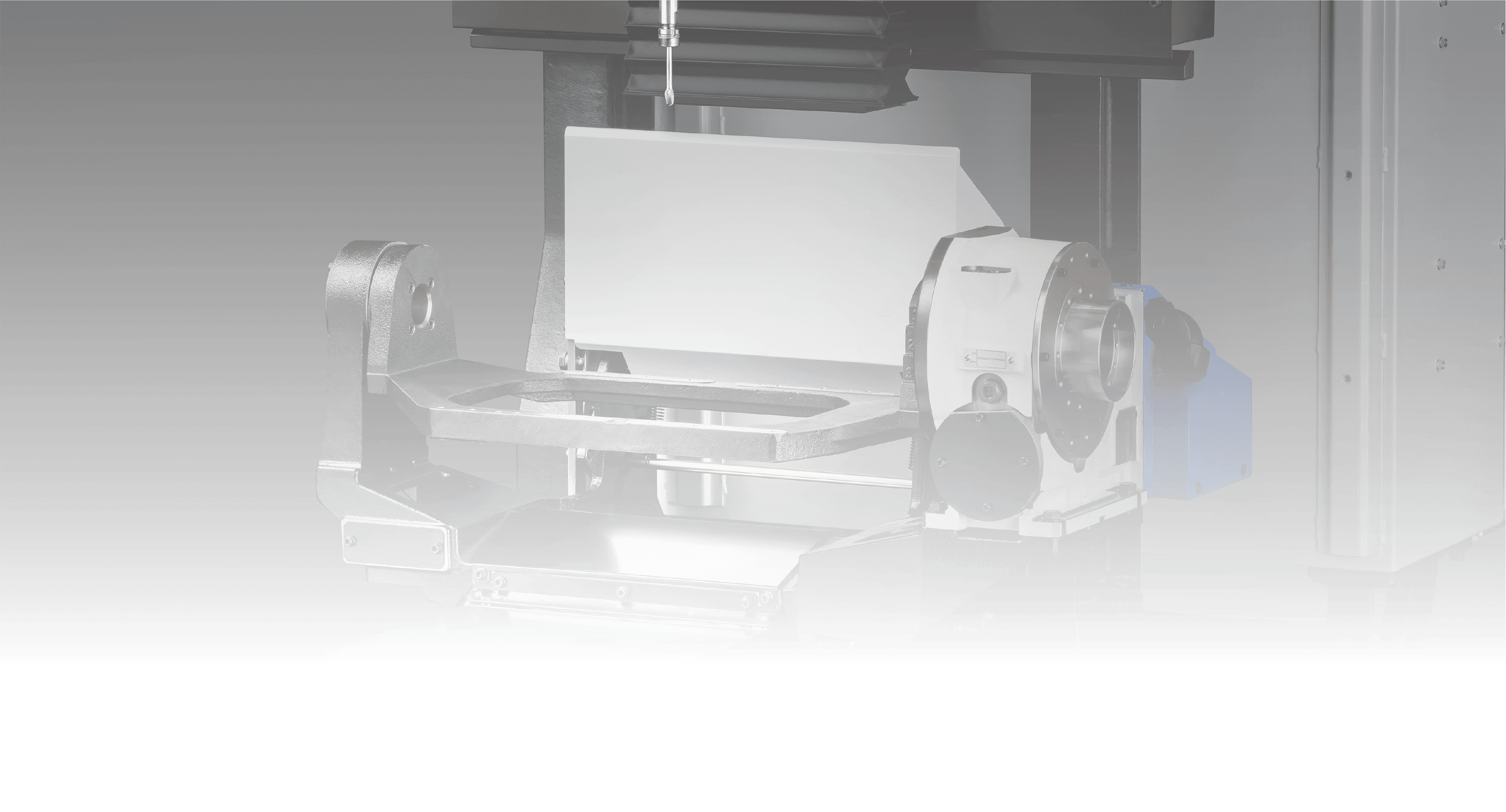

Point ➍

変種変量の加工に

対応できる広い治具エリア

変種変量生産では、加工する部品が変わるたびに治具の段取替えが発生しますが、広い治具エリアが自由度の高い治具設計を可能にし、さまざまな加工に対応します。

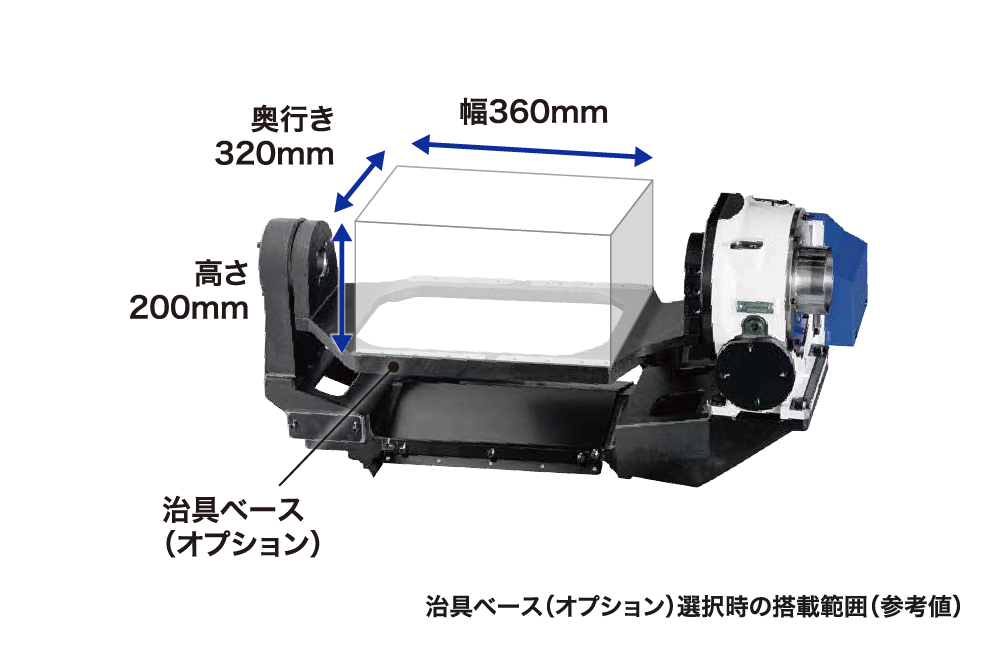

治具エリア

ローラーギヤカム構造のロータリーテーブル(A軸)を搭載した4軸制御で、広い治具エリアを持っているため自由度の高い治具設計が可能です。また、ロータリーテーブルの面板とサポート間でゆりかご治具を構成するための治具ベース(オプション)も用意しています。

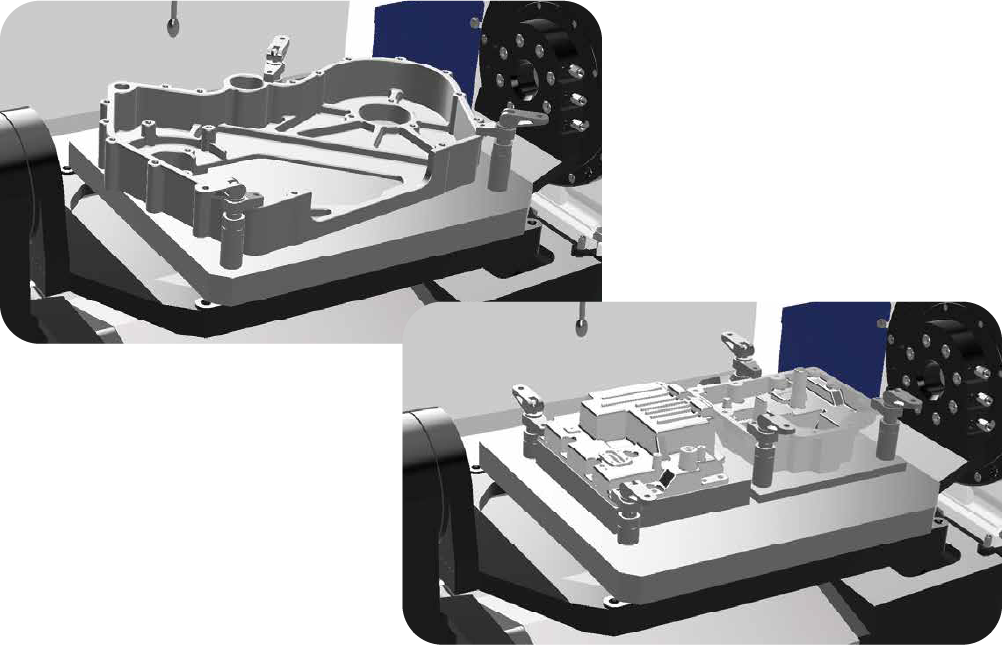

治具搭載事例

無駄のない機械構成により、治具設計の自由度が高く、大物ワークから多数個取りの治具まで搭載しやすくしています。

資料請求・

お問合せはこちら

![[新しいウィンドウ]](/-/media/cojp/product/machine/sp/dg1/img/out-link-02.ashx)

Facebook

Facebook X

X LINE

LINE