SPEEDIOの切粉噛み検出機能は工具交換時に主軸とホルダ間の切粉噛みをセンサレスで検知し、加工不良品の流出を防止します。

資源の無駄 削減

加工不良をつくらない、故障を防ぐ、生産現場で日々起こり得る不良を未然に防ぐ

保守機能により高い信頼性を実現し、資源の無駄を削減します。

不良削減/予防保全

現場のニーズに合わせて生産効率を最大化

不良を無くすリアルタイム監視

-

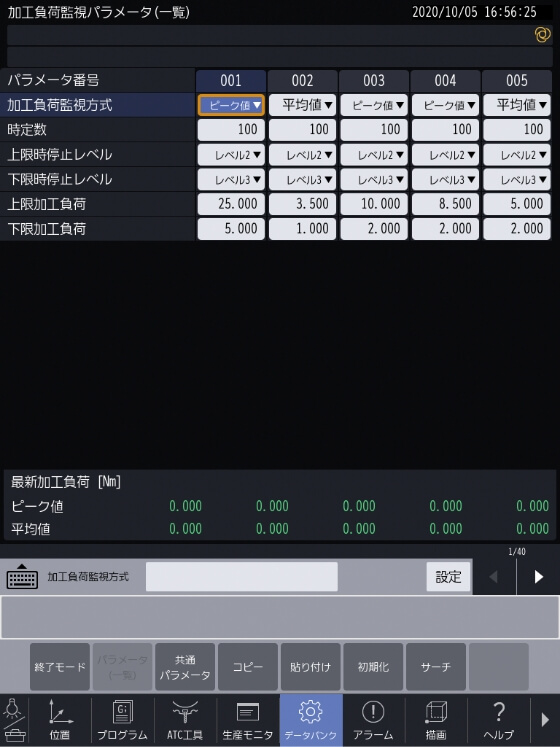

加工負荷監視

主軸にかかる加工負荷を監視して設定値を超過または未達の場合にアラームを出します。

-

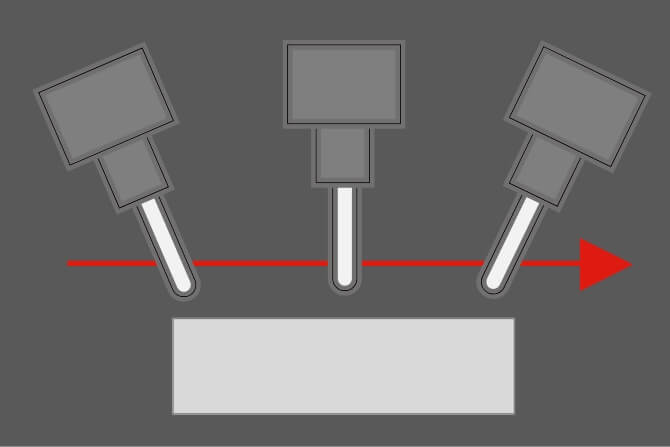

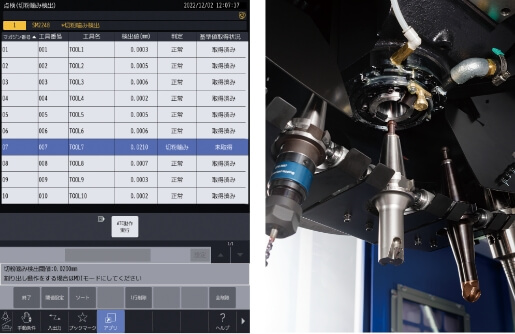

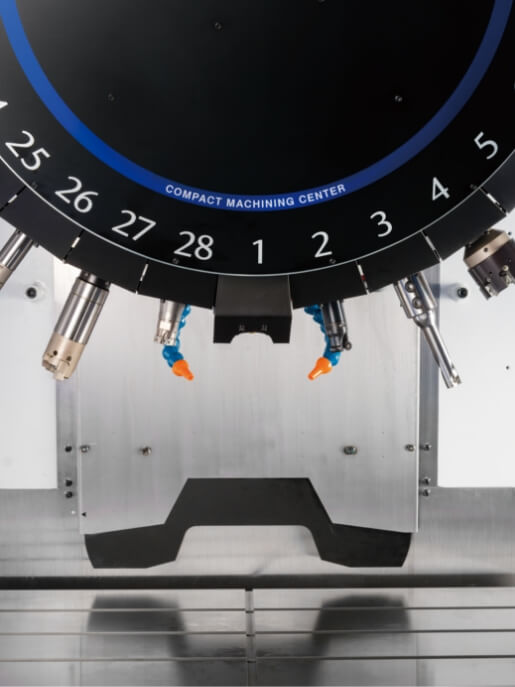

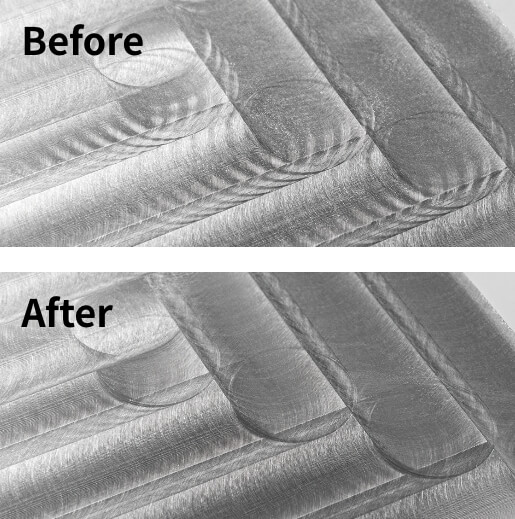

切粉噛み検出機能※1,2

工具交換時に主軸とホルダ間の切粉噛みをセンサレスで検知します。工具交換時の突発的な切粉噛み込みを検出することで、加工不良品の流出を防止します。

高速高精度加工

-

工具先端点制御※1,4

ワークに対する工具の向きを変えながら加工する工具先端点制御。最大1,000ブロック先読みによる最適加減速により同時5軸加工を実現します。

-

微小線分処理能力

従来に比べ、微小線分の処理速度を4倍に高めています。トレランスの小さいCAMデータでも遅れを最小限に処理します。

加工前に効率良く行える段取り作業 面倒な段取りの手間を削減

事故を防ぐ予防保全

-

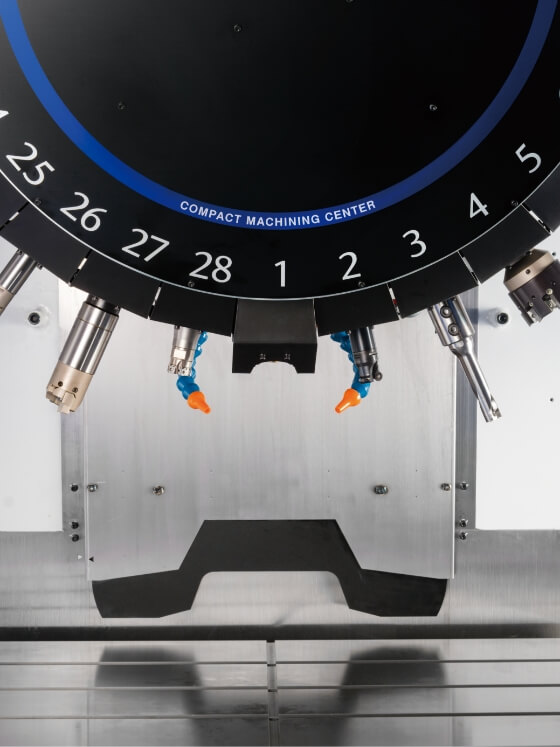

ATC工具監視※3

工具交換の前後で主軸の工具有無をセンサレスでチェックします。

-

-

過負荷予測機能

量産時の過負荷を1回の加工から予測、機械が止まることを予測し未然に防ぎます。

-

メンテナンス通知機能

メンテナンス時期をCNCがお知らせ。忘れがちな作業を確実に行うことができます。

-

-

モータ絶縁抵抗計測機能

モータの絶縁抵抗を計測し故障の予兆を検出します。

-

操作履歴

キー操作、スイッチ操作の履歴を表示。故障時の操作内容やスイッチ状態からトラブル原因の推測に活用します。

操作履歴数:150,000件

不慣れな方でも安心の加工設定 調整機能で安定した加工精度を実現

最適な加工の設定

-

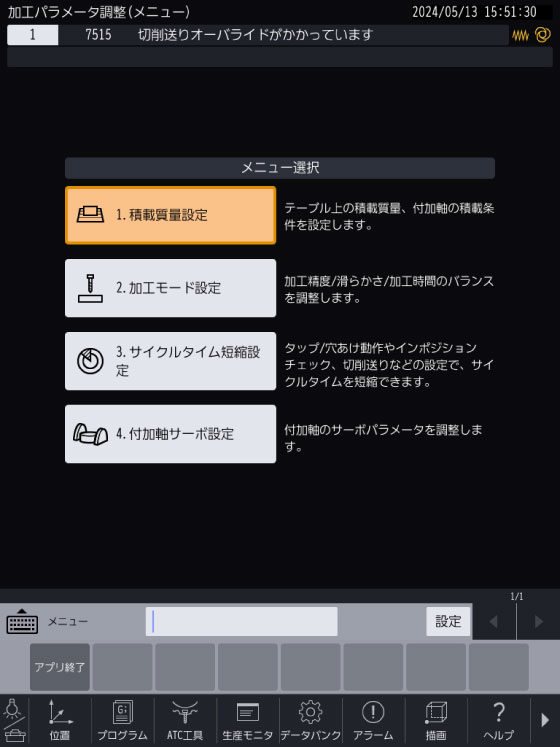

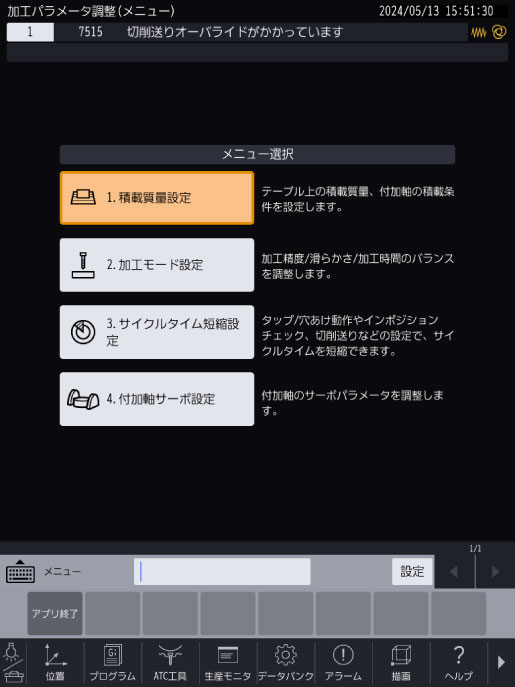

加工パラメータ調整アプリ※1

テーブルの積載質量に応じた最適化加速度設定や、加工精度・面品位のバランス調整、タップや穴加工の最適化が簡単に行えます。

-

加工モード設定

求められる精度と時間によってモードを設定。難しい加速度の入力や度重なる調整作業を行うことなく、最適な動作を実現します。

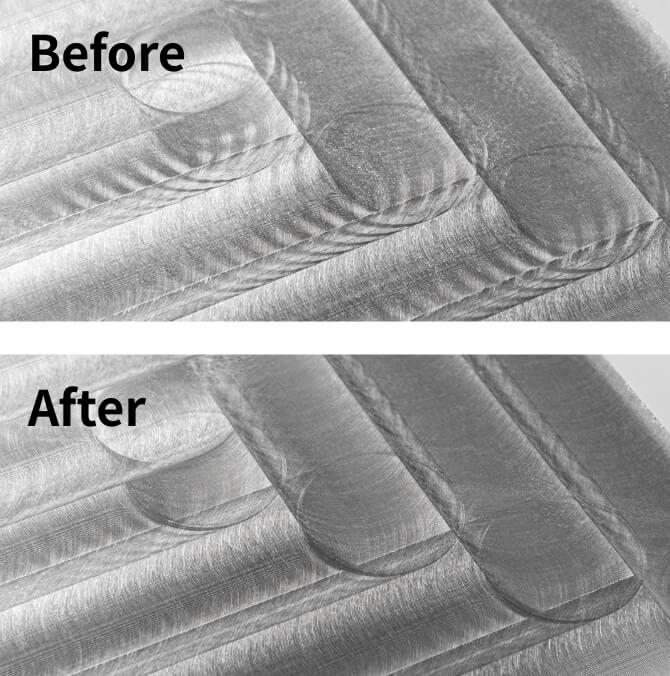

切削不良の防止

-

波形表示アプリ

主軸や送り軸の波形を表示。切削抵抗やビビりを定量的に見える化することで、ベテランのカンコツに頼っていた調整作業を定量的に行えます。

-

-

熱変位自動補正

各軸動作履歴からセンサレスで熱変位を予測し補正します。

-

描画機能

画面上のシミュレーションがプログラムの確認を容易にします。

-

工具データ範囲設定機能

入力できる工具長や工具径の範囲を設定、現場での入力間違いを防止します。

-

-

エアアシスト式

ツール洗浄(オプション)高い吐出流量によりホルダーに付着した切り屑を強力に落とします。チャンバーに溜めたクーラントをエア圧力で押し出して吐出するため、専用ポンプが不要、エネルギーの無駄を削減します。

資源の有効活用

-

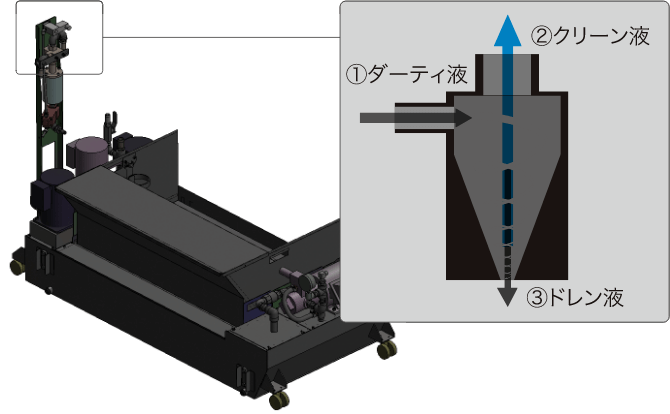

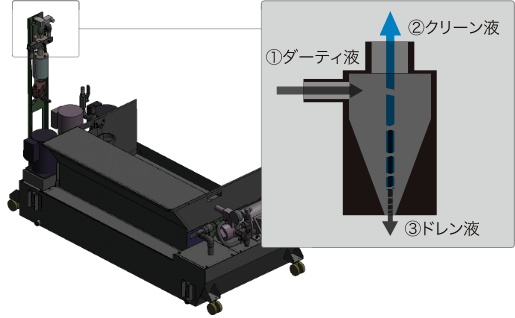

消耗品のないサイクロン

フィルター付きタンク

(CTS専用オプション)サイクロンフィルター付きタンクで細かな切粉を除去し清浄なクーラントをクリーン槽へ。クーラントをクリーンに保つことで、フィルター交換頻度の低減やポンプの長寿命化を実現します。

-

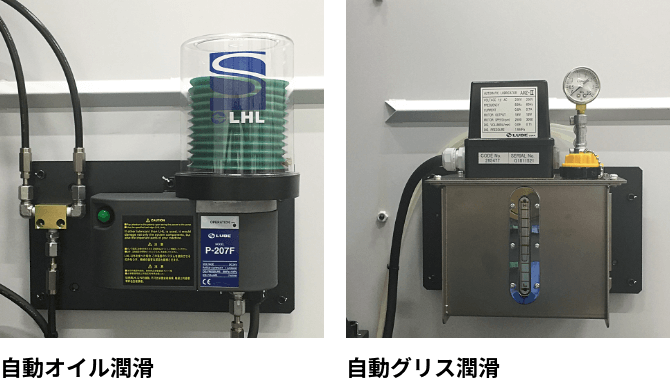

消費量を最適化する

自動オイル潤滑・

自動グリス潤滑(オプション)自動給油/給脂装置により消費量と消費タイミングを最適化。クーラントへの混入も低減します。

Facebook

Facebook X

X LINE

LINE