- ラベルプリンター

- モバイルプリンター

- ビジネスプリンター

物流業における在庫管理の重要性|改善のポイントを紹介!

公開日:2023.08.04

物流業において在庫管理は疎かにできない、大切な業務の一つです。商品を必要なだけ必要な場所へ供給するために、しっかりと管理する必要があります。

しかし厳密な在庫管理を行うのは難しく、課題を抱える企業も多いのが現状です。

前回は、そんな物流業における在庫管理の重要性と、適切に管理するポイントについて解説しました。

今回は続編として、在庫管理から出荷管理までの工程の改善ポイントを紹介します。

仕入れ・売上などに直結する在庫管理を最適化することで、コスト削減や効率化につなげましょう。

物流業における在庫管理の重要性

物流業において、在庫管理は重要な業務の一つです。

在庫管理を徹底することで、以下のようなメリットがあります。

● 在庫不足の防止につながる

● 過剰在庫を抱えるリスクを防止できる

● 長期保存による品質低下を防止できる

● 作業の効率化につながる

いずれも業務を円滑に進め無駄や非効率を省くことになるため、コスト削減や効率化、売上のアップにつながります。

また適切な在庫管理を行うポイントとしては、以下3点が重要です。

● マニュアルを作成する

● 棚卸の頻度を調整する

● 在庫管理システムを導入する

マニュアルを作成して誰でも管理できる状態にして、頻繁な棚卸でデータと実数の乖離を最小限に抑えましょう。

加えて在庫管理システムや倉庫管理システム(WMS)を導入して、システマチックに管理することで、ヒューマンエラーを防ぎ効率化することも大切です。

● 在庫管理システム:仕入先・出荷先・顧客情報・在庫量を可視化し、倉庫内はもちろん倉庫外で流通している在庫まで管理

● 倉庫管理システム:倉庫内の商品や資材に加え、倉庫内の設備や人員も把握・管理するシステム

在庫管理は重要な業務ですが、手間と時間がかかりやすいため、効率的かつ正確に進められるよう工夫する必要があります。

出荷管理とは

出荷管理とは、受注から出荷に至るまでの各プロセスの管理業務のこと。商品の注文から配送までにはさまざまな作業が発生するため、複数部署での連携が大切です。

一般的に商品の出荷までには、以下のような作業が発生します。

● 顧客から商品の注文を受付(受注)

● 受注処理・出荷関連の書類の作成

● 出荷指示

● 出荷業務(ピッキング・検品・梱包)

● 商品の積み込み・配送

こうした一連の業務が正確に行われて、取引先や顧客へ間違いなく出荷・納品されるようにする業務が出荷管理です。

出荷管理の業務内容

出荷管理の業務内容は多岐にわたり、必要書類の作成や在庫の管理、日程の調整など、複数の工程に分かれています。

一般的に以下4つの工程が挙げられ、受注担当や倉庫担当など、複数の部署との連携が必要です。

● 出荷指示書の作成

● 出荷準備・納品

● 売上伝票作成

● 取引の記帳

間違いなく届けるためには、出荷指示書の作成が重要。倉庫の担当者が間違えないように、出荷する商品の種類や個数、納期などを記載します。

納期の早い商品や出荷準備に時間がかかる商品は、優先的に出荷指示を出しておくと、余裕を持って納品できます。

また配送方法や梱包方法など、顧客から特別な依頼がある場合は、漏らさず指示を出しましょう。

必要書類と商品が揃って出荷する際は、納品書・受領書の内容と実際の配送内容に間違いがないか最終チェックすることが大切です。

無事納品が完了したら、納品書の控えを基に売上伝票を作成します。

売上日・商品名・金額に加えて、出荷番号や取引先コードも記載しておくと、管理しやすくなります。

在庫管理から出荷管理の工程での現状の課題

スムーズで確実な出荷は企業としての信頼にかかわる問題ですが、在庫管理から出荷管理の工程においては、現状さまざまな課題があります。

主な課題を紹介するので、課題を解決して効率化させるためにも、どのような課題があるのか確認しておきましょう。

入荷・在庫の情報不足

在庫状況は常に変動するため、最新情報をリアルタイムで把握していないと、在庫のズレやミスにつながってしまうリスクがあります。

入出荷の数量をリアルタイムで情報共有できていないと、在庫のズレや伝達ミスから適切な動きが行えず、機会損失や納品ミス、納期遅れなどにつながるかもしれません。

例えば商品の発注が10ケースかかった際に、実際には12ケースあるところ、情報が更新されておらず8ケースしか送れないと連絡してしまえば大きな機会損失です。

他にも追加注文やキャンセルがあったにもかかわらず、情報が共有されておらず出荷されなかったり、余分に出荷してしまったりして、イレギュラーに対応できないことも課題です。

商品点数が多くなるほど膨大なデータを管理しなくてはならず、正確な情報共有は難しくなります。

ヒューマンエラー

アナログな管理による入力・記載ミスや伝達ミス、見落としなど、ヒューマンエラーによって起こる間違いも課題として挙げられます。

ヒューマンエラーにより誤出荷や数量の不備、期日の誤りなどが発生すれば、顧客や取引先とトラブルになりかねません。

今後の取引の有無にもかかわる問題のため、ヒューマンエラーのリスクは最小限に抑える必要があります。

とはいえ商品の受注から出荷までには多くの人が介在するため、伝達ミスが発生しやすく、入力ミスや書き間違えなども含め、多くのヒューマンエラーの種が潜んでいます。

特に手入力で管理している場合は、入力ミスや見落としが発生しやすくなるでしょう。

ヒューマンエラーを完全になくすことは難しいものの、できるだけヒューマンエラーが起きにくい体制を整えることが大切です。

倉庫内の混雑などによる効率低下

倉庫内が整理整頓されていないことで、効率が低下しているケースもあります。

倉庫内のどこに何があるのかわからない状況では、商品の迷子が発生しやすくなり、あるはずの商品を見つけられなかったり探す手間がかかったりして、非効率な運用になりがちです。

倉庫内が整頓されていない原因としては、格納場所のルールが曖昧だったりキチンと守られていなかったりするケースや、空いた場所に格納して定位置がない場合、一部のスタッフ頼りになっているなどが挙げられます。

管理状況が乱雑なようでは、出荷に至るまでの工程の効率が下がってしまうため、倉庫内の整理整頓やルール遵守の徹底が大切です。

多様化するニーズ

ニーズが多様化していることで、イレギュラーな対応が増えているのも課題です。

例えば即日納品や時間指定の変更、出荷の差し戻しなど、イレギュラー対応に応えれば、顧客からの信頼獲得やリピーター獲得につなげられるでしょう。

しかし、イレギュラー対応の内容によっては、本流とは別に小ロットで発送しなければならないことも考えられます。

梱包サイズや帳票、利用する運送会社を変更しなければならなかったり、改めて送り状の作成やピッキングが発生したりと、少しの変更でも多くの作業が発生するのがネックです。

倉庫管理システム(WMS)を利用すれば、一つの商材に対して入荷から出荷まで設定(梱包サイズや運送会社)できるため、各部門との情報共有・連携がスムーズに行え、イレギュラーにも対応しやすくなります。

出荷管理の改善や効率化するポイント

在庫管理から出荷管理までの工程には、さまざまな課題がありますが、工夫やシステムの導入などで改善・効率化させられます。

出荷管理を改善・効率化するポイントを3つ紹介します。

業務フローの改善

業務フローの中で問題がある箇所を洗い出し、徐々に改善していくことが大切です。

特に入荷管理や在庫管理の情報不足やヒューマンエラーといった問題は、業務フローを見直すことで解消しやすくなっています。

出荷トラブルが発生した際に、どの時点で問題があったのか洗い出せれば、次からどうすればトラブルを防げるかが見えてきます。

例えば手書きの数量を見間違えたのであればプリントに変更するといったように、原因がわかれば改善策も考えやすくなるので、問題点を一つひとつ削減していけるでしょう。

工程を細分化して、どの部分でミスが多いのか洗い出して、ミスが発生しないような仕組みに変化させていくことが大切です。

こうした業務フローの見直しは定期的に行って、ミスがなくなるよう試行錯誤を繰り返していきましょう。

倉庫内のロケーションの改善

倉庫内が整っていないことによる効率低下は、ロケーションの改善が有効です。

ロケーションとは、倉庫内の商品を保管する定位置のこと。商品ごとに住所を決めておくことで、どこに何があるのかがわかりやすくなり、倉庫内を探し回らずに済みます。

例えば出荷量の少ない商品の場所を固定して保管したり、出荷量が多く在庫量の変動が激しい商品は出荷口近くに保管したりと、商品ごとに置く場所を割り振ると効率的です。

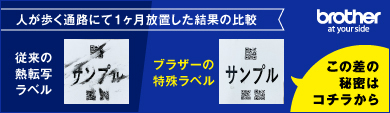

ロケーションの管理は、商品を保管する棚に数字やアルファベットを割り振って、商品の住所を決めわかりやすくラベリングするのが一般的です。

どの棚がどの商品の置き場かひと目でわかれば、効率的かつ正確にピッキングできます。

ラベルを貼る際には、ラベルプリンターを使用するのがおすすめです。

「TD-4750TNWB」は耐久性の高いフィルム素材のラベルにも印字可能で、ロケーションラベルに適した剥がれにくく文字が消えにくいラベルの出力が可能です。

床ラベル用のサンプルラベルをご希望の場合は「ブラザーの床ラベルサンプル」にお問い合わせください。

在庫管理・出荷管理のシステムの導入

現在の管理体制によって、多様化するニーズへの対応方法はさまざまです。

現状、紙ベースで管理しているのであればデジタルな管理へ移行する、エクセルで入力しているのであれば管理システムを導入するのもよいでしょう。

また、既に倉庫管理システム(WMS)を導入しているものの、イレギュラー対応による手間の解消が課題である場合は、本筋のシステムとは別に新たにシステムを追加するのも一つの手です。

例えば、出荷管理システムを導入することで、業務形態に応じたフレキシブルな対応が可能になるのが大きなメリットです。

利用するサービスによって搭載機能は異なりますが、送り状印刷や伝票の作成、ピッキングリストの作成などができるため、イレギュラー発生にも柔軟に対応できます。

またリアルタイムで情報を一元管理できるため、常に最新情報を複数の部門・拠点間で共有できるため、対応ミスや作業の遅れなどを防止できます。

ブラザーのパートナーである株式会社イー・ロジットのマルチキャリア対応送り状発行システム「SHIPP software for shipping (出荷作業支援システム)」であれば、一体型伝票や宅配送り状の発行など、フレキシブルに業務形態の変更が可能なシステムです。

実現したい業務形態に合わせて基幹システムやWMSをカスタマイズする必要がなく、SHIPPとデータ連携することで、一体型伝票や宅配送り状の発行など、設定ひとつでフレキシブルに業務形態を変更できます。

●梱包工程で送り状を印刷

出荷番号をスキャンし送り状発行

*YouTubeが再生します(再生時間:0:19)

●検品工程で送り状と納品書を印刷

バーコード検品完了後に送り状と納品書を発行

*YouTubeが再生します(再生時間:0:29)

詳しくは、「パートナーページ|株式会社イー・ロジット 」をご覧ください。

まとめ

物流業において、在庫管理は重要な取り組みです。

遅延のない発送や正確な発送による信頼性の獲得や、余計な手間・時間を省くことで、

コスト削減や効率化、売上のアップにつながります。

また商品を正確に届けるためには、出荷管理やロケーションが大切。

倉庫の担当者が間違えないように、出荷する商品の種類や個数、納期などを管理する必要があります。

正確な出荷管理・在庫管理におすすめな「SHIPP(出荷作業支援システム)」ならクラウドタイプで情報の共有が容易で、メンテナンスが最小限で済むのがメリット。出荷サポートと送り状の印刷までが一体型になったシステムにもかかわらず、保守込みでも低価格で提供しているため導入しやすくなっています。

「SHIPP(出荷作業支援システム)」はブラザーのラベルプリンター「TD-4550DNWB」やレーザープリンター「MFC-L5755DW」「HL-L6400DW」と連携できるシステムです。

■SHIPP(出荷作業支援システム)と連携しているプリンター

| TD-4550TNWB | MFC-L5755DW | HL-L6400DW |

ブラザー販売 ビジネスNAVI 編集部

ブラザー販売、ビジネスNAVI担当者です。ビジネスNAVI編集者として、トレンドコラムやお客様の導入事例、パートナー企業、製品のソリューション情報などを発信していきます。

編集部おすすめコンテンツ

※この記事の内容は、2023年5月現在のものです。

※この記事でご提供する情報は、その正確性と最新性の確保に努めておりますが、完全さを保証するものではありません。当社は、当サイトの内容に関するいかなる誤り・不掲載について、一切の責任を負うものではありません。