リアルタイムな

生産管理で

生産性改善

しませんか?

数値を見る事で生産性改善

数値を見るのは生産後の結果だけでは有りませんか?

今の生産性が本当の実力なのか疑問を持った事は有りませんか?

リアルタイムで生産管理をしていないと、瞬時のトラブル把握、

生産のボトルネックの把握などが遅れて、生産性が下がってしまいます。

生産管理は生産性改善に直結すると言っても過言ではありません。

生産性改善のカギは、IoTの導入にあります。

例えば

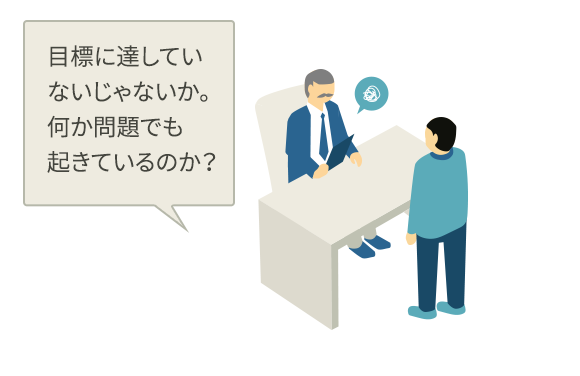

Before

出先であることが多いので、各工場の成績を見るのは1日の終わり...

成績が芳しくなくてもどうしようもないのが問題...

After

おかげで目標が達成できるようになって、バイヤーからの信頼もあがったよ!

例えば

Before

サイクルタイムはある一定の時間で手動で計算しているが、

なかなか正確なものが取れずにいるのが現状

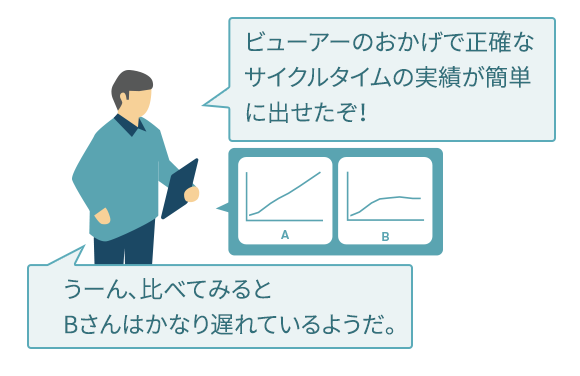

After

タイムを知ることができて、生産計画の精度がぐんと上がったよ!

例えば

Before

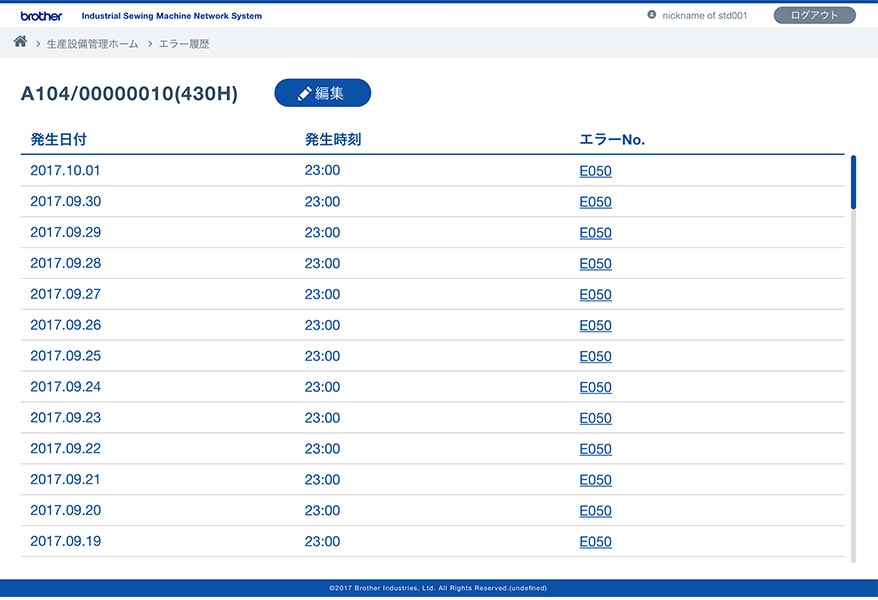

故障の原因を把握するのにまず時間がかかる。

取説を別の部屋に取りに行くこともある...

After

ミシンの停止時間が削減できたよ!

ブラザーのIoTのメリット

縫製現場の生産性最大化DX

複雑な現場をブラザーのIoTで

シンプル&スマートに管理

ブラザーのIoTは、縫製現場の「知りたい」をすべて見える化!

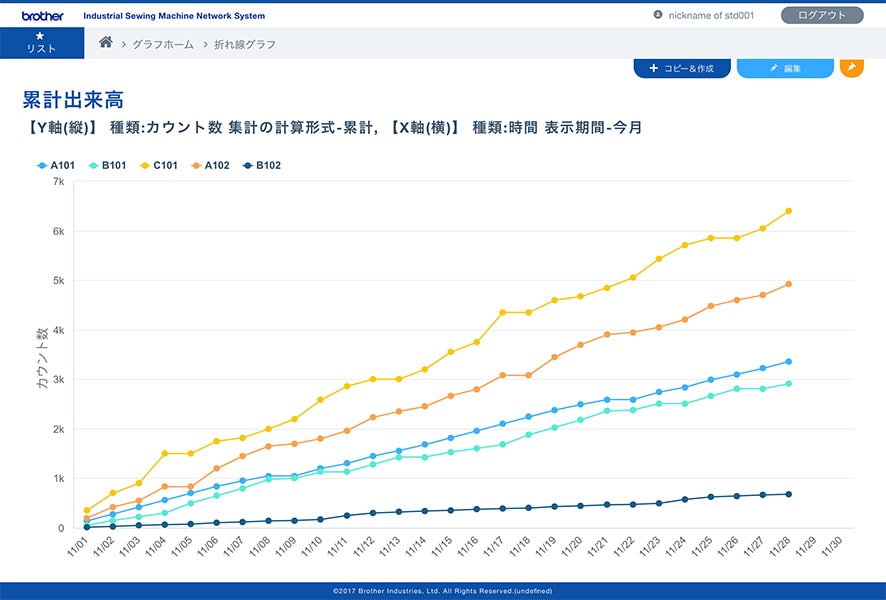

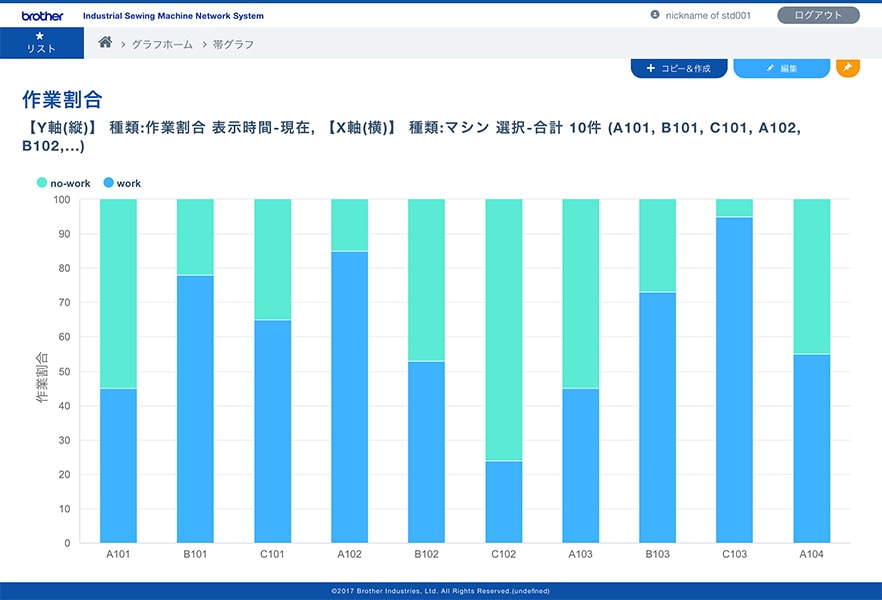

ラインやスタイル、工程、担当者ごとなど、生産状況を多角的に分析し、現場改善をスピーディにサポートします。

他社製ミシンのデータ管理も含め工場全体の一元管理が可能。

使いやすいダッシュボードや、Excel出力、MES・ERPへの連携などアウトプットも思いのまま。

低コストで始められ、必要な規模に合わせて柔軟に拡張できます。

CONTACT

ブラザーのIoTシステムに興味がある方は、まずはお気軽にお問い合わせください。

IoTのシステムについての

IoTのシステムについてのお問い合わせ

このようなお客様におすすめです

- IoTで何ができるのかよくわからない

- IoTに興味はあるけど最初の一歩が踏み出せない

- IoTについてまずは話を聞いてみたい

- 海外工場の進捗を日本でも確認したい

生産性改善のカギはブラザーの世界初の技術

「DigiFlex Feed」にあります。

教えて!

生産性改善

Facebook

Facebook X

X LINE

LINE