- トップ

- マガジントップ

- [ 趣味 ]に関する記事一覧

- 【取材レポート前編】「プリふれ模型店」でコラボ中!津川洋行の製造過程に、鉄道模型の奥深さを見た!

【取材レポート前編】「プリふれ模型店」でコラボ中!津川洋行の製造過程に、鉄道模型の奥深さを見た!

現在プリントテラスで絶賛公開中の「プリふれ模型店」。

第一弾の「鉄道模型」では、Nゲージサイズの鉄道模型用ジオラマ素材として、プリントコンテンツを展開しています。

「紙で作る鉄道模型ジオラマ」はこちら

この鉄道模型ジオラマの監修を担当いただいたのは、鉄道模型メーカー「株式会社津川洋行」。実はジオラマ素材のサイズやレイアウトは、津川洋行発売の「プレジオベースA4N-B 基本セット」を推奨として制作しているんです。

今回プリント日和編集部は、「鉄道模型ジオラマ」を最大限楽しんでいただくために、また津川洋行の鉄道模型への想いと今回の企画への期待をおうかがいするために、模型の製造現場に潜入してきました!

普段はなかなか見ることができない、鉄道模型ができるまでの様子を覗いてみませんか。

PR

八王子にある株式会社津川洋行のオフィスにやってきた!

去る2017年11 月半ば、プリント日和編集部一同は株式会社津川洋行に招かれて、オフィスのある東京都・八王子市にきました。

株式会社津川洋行は、1977年に設立された、日本初の鉄道模型用情景素材製造卸メーカーで、古き良き鉄道ジオラマ好きにはたまらない、昭和30?40年代の鉄道を中の作りまで細かく製作することが得意な会社です。

▲津川洋行で作られている鉄道・車など乗り物模型の一部

鉄道や車は、どれも手のひらに乗るほどの大きさ。よくみると、内部の椅子なども細かく設計されているようです。一体どうやって作っているのでしょうか。

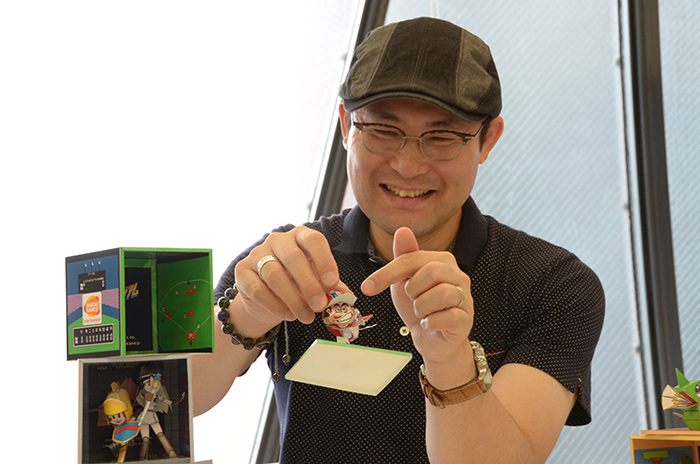

▲今回、製造の流れをわかりやすく教えてくれた、代表取締役の長島さん。

では早速、実際の製造の流れを、代表取締役である長島勝敏さんに教えてもらいます。それでは、工場見学スタートです。

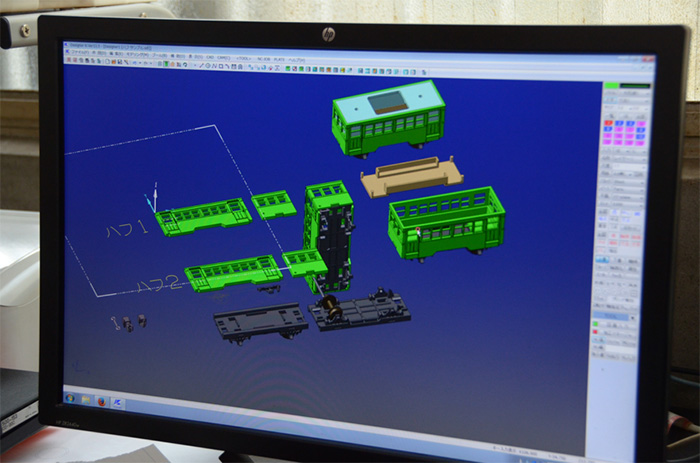

【工程1】コンピュータ上で3Dデータの設計

まずは、コンピュータ上で、作りたい製品の3Dデータを作成します。後でプラモデルのように組み立てられるよう、パーツごとにデータを作成するんだそうです。

▲後から座席と窓を嵌め込めるようになっている。その上に屋根が乗る。

ここで形状やデザインが決まるわけですから、非常に重要な工程であることが分かります。できあがった3Dデータは、「マシニングセンタ(machining center)」という金属部品の加工マシンに送られます。

【工程2】マシニングセンタに3Dデータを取り込んで加工をすすめる

▲マシニングセンタは穴あけやねじ立てなどの加工ができる機械です

マシニングセンタに付属されている刃物は、1から21番まで番号が振られていて、それぞれ異なる形状。金型を1/1000ミリ単位でデータ通りに加工していきます。

【工程3】スパークさせながら細かい模様の加工をしていく

▲放電加工機。文字通り、電気によるスパーク(火花)を起こすことで、金属を溶かしながら加工していく機械

マニシングセンタで加工した金型に、細かい模様をつけるため、放電加工機で加工します。放電加工時にでる金属のカスをオイルで流しながら作業を進めていきます。

最近は完全NC制御の機械が主流で、このような、シンプルなNC制御の機械は使い勝手が良いのですが、今はあまり製造されていません。レア物な機械なんです。

【工程4】樹脂を流し込んで成型!

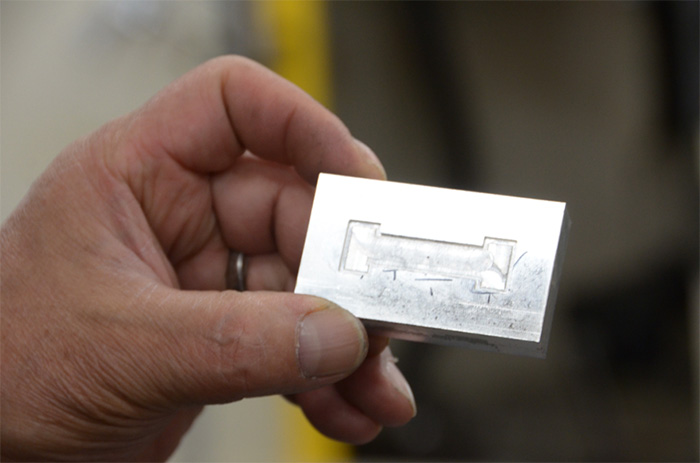

▲鉄道模型の屋根部分の金型です

この金型は、飛行機と同じ、ジュラルミンという材料でできています。削りやすく、鉄くらいの硬度がありますが、一般的に使われている金型の硬さはありませんが、数万個の生産に対応できる十分な強度があります。

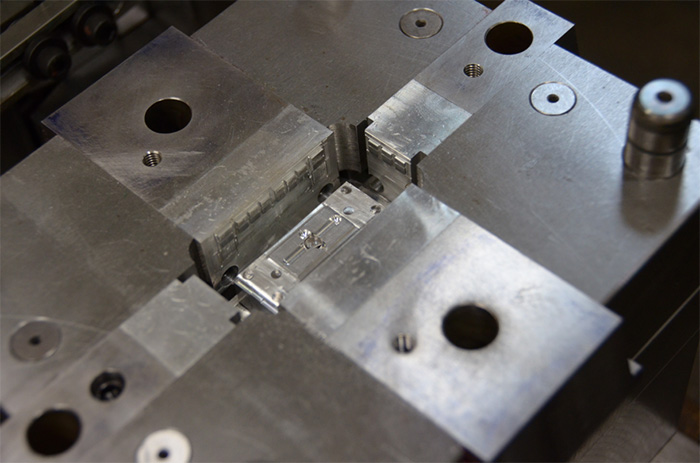

▲金型に樹脂を流し込んで製品を作ります

この金型は四方にスライドするように作られています。よく見ると、列車の前後、左右の窓の部分がくりぬかれるよう金型が用意されているのが分かります。

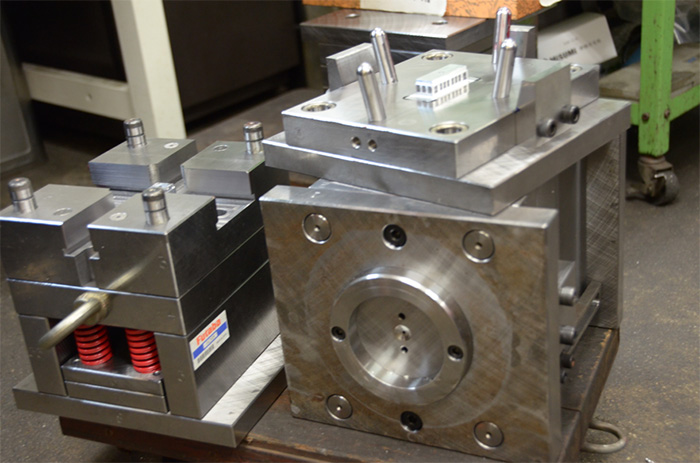

▲金型の全体図。とても重く、数十キロもの重さがあります

大きさや材質にもよりますが、このコアとキャビティという金型に樹脂を流し込んで、およそ30秒ほどで出来上がり。ちなみに、左側にあるのがコアで、右側の上に乗っている蓋のようなものが、キャビティ。凹凸の形状になっていて、金型の隙間を作って、樹脂を成形します。

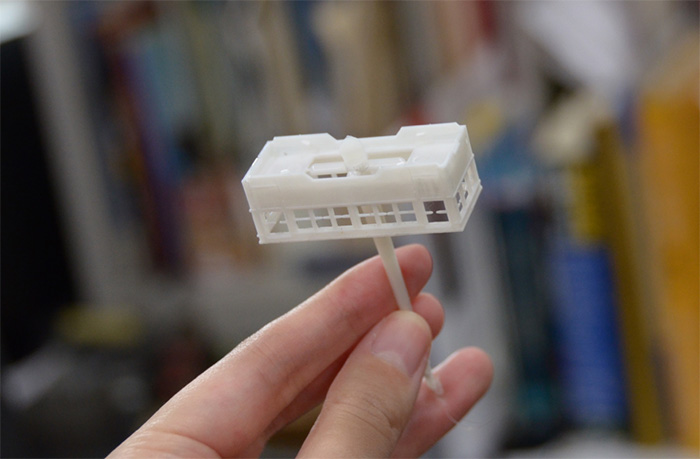

▲先ほどの金型で成形された樹脂部品

手で持っている部分は、樹脂を流し込んだ注入口が固まったところ。

この後、塗装を外部に外注し、色がついて戻ってきた部品を組み立ててパッケージに詰めていきます。次は、そのパッケージづくりの現場を見せてもらいました。

鉄道や車のパッケージ加工場も見せてもらいました

▲射出成形機。成形材料を右上のタンクに入れ、プレスして金型へ射出し、製品を作る機械。できあがった製品はオレンジの奥にある。形は違うが、基本的な構造は先ほどの金型と同じだ。

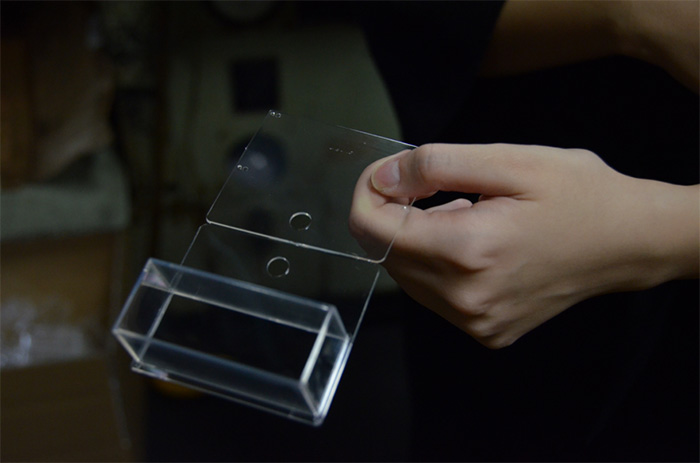

今回見にいったときは、30秒前後にひとつ、透明の樹脂でできたケースが成形されていました。できあがったケースを空にかざして、傷や汚れがないかチェックし、商品として使えるものかどうか振り分けます。

▲商品が入るケース。パタンと折れるように、ヒンジ構造と呼ばれる溝が入った構造になっています。さらに、きちんとはまるように凹凸ができています。

この工場にある射出成形機は、120mm×200mmの大きさの樹脂まで整形することができますが、さらに大きいものを作りたいときは、もっと大きな射出成形機がないとできません。

たとえば、30Lのバケツが400mm ×420mmの大きさであれば、2倍以上の大きさの射出成形機が必要になるのです。

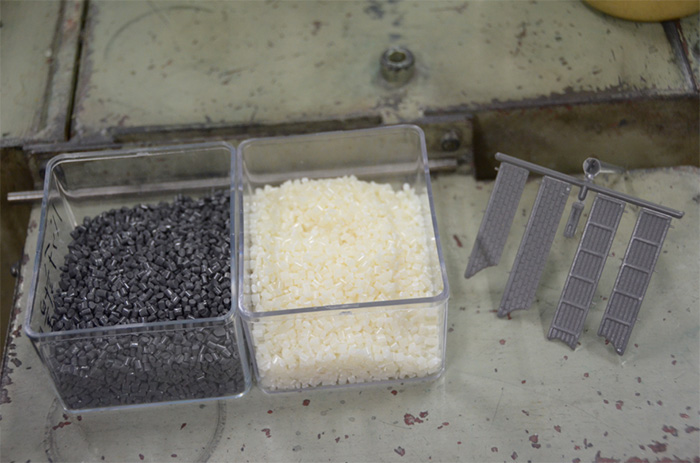

▲樹脂のペレットがこちら。まるでお米のようです。昔の車両には黒が多いため、黒、グレー、アイボリー系を使うことが多いです

パッケージづくりはこれで終了!次は、動力ユニットを実際に組み立てている現場に行きました。

10パーツ以上で組み立てる、小指の関節サイズのモーター

▲動力ユニット部分を従業員の方が組み立てている様子。

鉄道を動かすためのエンジン、動力ユニットの制作現場です。見えないほど小さい部品の数々を組み合わせていて、思わずこちらも緊張してしまいます。

▲できあがりは、小指の第一関節と同じくらいの大きさになる。

これほどまでに細かいものを手作業とは、なんて職人技なんだと感動しました。この小さなユニットの中に、ギアが5つと、車輪、モーターなど、10パーツ以上のものが詰まっています。電気を通すと車輪が回るんです! とても感動的なシーンでした。

▲そして、完成!プリントテラスで展開されている『紙で作る鉄道ジオラマ』の一部。この鉄道は、これだけの労力がかかって、やっとできるんだと思うととても感慨深い。

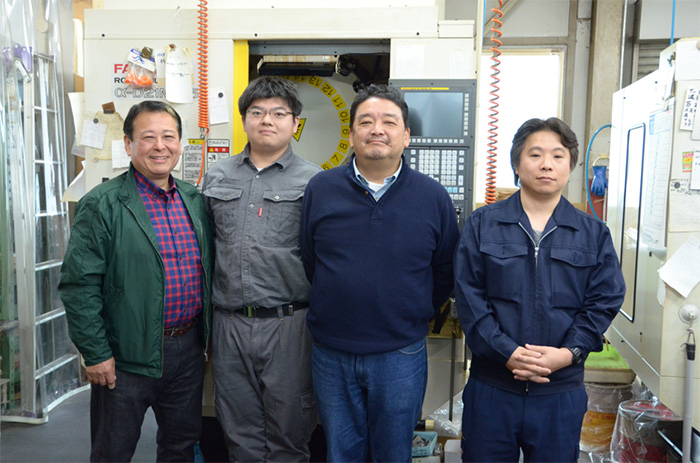

およそ1時間もの間、じっくり、わかりやすい説明をしてくださいました。津川洋行のみなさま、本当にありがとうございました!

PR

挑戦を繰り返して、より良いものを作り続ける!

▲今回の取材にご協力いただいた、津川洋行の社員の皆様。

最後に、代表の長島さんに「御社の強みは?」と聞くと、以下のようにお話してくださいました。

「強みは、どんどん微調整ができるところですね。他の会社だと、企画して、設計段階まで来ちゃうと、外注しているから、作り直すのって難しい。でも、うちの会社は、設計から金型づくり、組み立てまで自社で行っているから、例えば金型を変更したいときもすぐ実行に移せるんです。より良いものを作りたい、という思いと行動力は、他社に負けることはありません」

同社では、塗装以外の作業は全て内製しているため、より良いものを作るために何度も作り直すことができる。それが、津川洋行の高い技術力の理由なのでしょう。

後編では、そんな津川洋行さんが全力で監修した、『紙で作る鉄道ジオラマ』のこだわりについてお伺いします!

Facebook

Facebook X

X LINE

LINE